题目

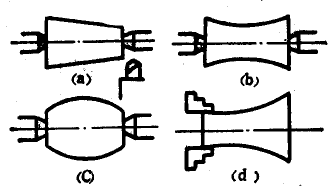

在车床上加工一批光轴的外圆,加工后经度量若整批工件发现有下列几何形状误差(图示):(a)锥形,(b)鞍形,(c)腰鼓形,(d)喇叭形,试分别说明可能产生上述误差的各种因素。(a) a (b)-|||-C (d)

在车床上加工一批光轴的外圆,加工后经度量若整批工件发现有下列几何形状误差(图示):(a)锥形,(b)鞍形,(c)腰鼓形,(d)喇叭形,试分别说明可能产生上述误差的各种因素。

题目解答

答案

解:(图示)

(a)锥形:(1)车床两顶尖与纵向导轨在水平面不平行;(2)车刀的均匀磨损。

(b)鞍形:(1)车床两顶尖与纵向导轨在垂直面内不平行;(2)纵向导轨在水平面不直(鞍形)或纵导轨的扭曲;(3)加工短而粗工件时,机床刚度沿床身纵向不一致;(4)加工大长轴开始时,刀具热伸长为主使工件直径减小,刀具热平衡后,刀具磨损为主使工件直径逐渐增大。

(c)腰鼓形:(1)加工细长轴时,工件弹性变形引起的;(2)纵向导轨在水平面不直(腰鼓形)。

(d)喇叭形:(1)悬臂[1]加工,工件弹性变形引起的;(2)车刀的热伸长;(3)纵向导轨在水平面内不直。

解析

步骤 1:分析锥形误差产生的原因

锥形误差可能由以下因素引起:

(1) 车床两顶尖与纵向导轨在水平面内不平行,导致工件在加工过程中逐渐变细或变粗。

(2) 车刀的均匀磨损,导致加工过程中工件直径逐渐变化。

步骤 2:分析鞍形误差产生的原因

鞍形误差可能由以下因素引起:

(1) 车床两顶尖与纵向导轨在垂直面内不平行,导致工件在加工过程中出现中间大两端小的形状。

(2) 纵向导轨在水平面内不直(鞍形)或纵导轨的扭曲,导致工件在加工过程中出现中间大两端小的形状。

(3) 加工短而粗工件时,机床刚度沿床身纵向不一致,导致工件在加工过程中出现中间大两端小的形状。

(4) 加工大长轴开始时,刀具热伸长为主使工件直径减小,刀具热平衡后,刀具磨损为主使工件直径逐渐增大。

步骤 3:分析腰鼓形误差产生的原因

腰鼓形误差可能由以下因素引起:

(1) 加工细长轴时,工件弹性变形引起的,导致工件在加工过程中出现中间大两端小的形状。

(2) 纵向导轨在水平面内不直(腰鼓形),导致工件在加工过程中出现中间大两端小的形状。

步骤 4:分析喇叭形误差产生的原因

喇叭形误差可能由以下因素引起:

(1) 悬臂加工,工件弹性变形引起的,导致工件在加工过程中出现一端大一端小的形状。

(2) 车刀的热伸长,导致工件在加工过程中出现一端大一端小的形状。

(3) 纵向导轨在水平面内不直,导致工件在加工过程中出现一端大一端小的形状。

锥形误差可能由以下因素引起:

(1) 车床两顶尖与纵向导轨在水平面内不平行,导致工件在加工过程中逐渐变细或变粗。

(2) 车刀的均匀磨损,导致加工过程中工件直径逐渐变化。

步骤 2:分析鞍形误差产生的原因

鞍形误差可能由以下因素引起:

(1) 车床两顶尖与纵向导轨在垂直面内不平行,导致工件在加工过程中出现中间大两端小的形状。

(2) 纵向导轨在水平面内不直(鞍形)或纵导轨的扭曲,导致工件在加工过程中出现中间大两端小的形状。

(3) 加工短而粗工件时,机床刚度沿床身纵向不一致,导致工件在加工过程中出现中间大两端小的形状。

(4) 加工大长轴开始时,刀具热伸长为主使工件直径减小,刀具热平衡后,刀具磨损为主使工件直径逐渐增大。

步骤 3:分析腰鼓形误差产生的原因

腰鼓形误差可能由以下因素引起:

(1) 加工细长轴时,工件弹性变形引起的,导致工件在加工过程中出现中间大两端小的形状。

(2) 纵向导轨在水平面内不直(腰鼓形),导致工件在加工过程中出现中间大两端小的形状。

步骤 4:分析喇叭形误差产生的原因

喇叭形误差可能由以下因素引起:

(1) 悬臂加工,工件弹性变形引起的,导致工件在加工过程中出现一端大一端小的形状。

(2) 车刀的热伸长,导致工件在加工过程中出现一端大一端小的形状。

(3) 纵向导轨在水平面内不直,导致工件在加工过程中出现一端大一端小的形状。