—主参数:最大钻孔直径25mmT68:T—类别代号:镗床类;顺铣 时,刀齿切削厚度从最大开始,因而避免了挤压、滑行现象;同时,垂 向铣削分力Fen始终压向工件, 不会使工件向上抬起, 因而顺铣能提高铣刀的使 用寿命和加工表面质量。 但由于顺铣时渐变的水平分力Fct与工件进给运动的 方向相同,而铣床的进给丝杆与螺母间必然有间隙。实际的平面铣削生产中, 多采用 顺铣。顺铣的最大缺点是进给丝杆与螺母间 有间隙,多数铣床纵向工作台的丝杆螺母有消除间隙装置, 即使没有消除间隙的 装置,则当水平分力Fct较小时,工作台进给可以采用丝杆驱动。同时,顺铣避 免了逆铣过程中的挤压、滑行问题,还能提高铣刀的使用寿命和加工表面质量。4-3为什么顺铣时,如工作台上无消除丝杠螺母机构间隙的装置,将会产生工 作台窜动 ?答:由于顺铣时渐变的水平分力Fct与工件进给运动的方向相同, 而铣床的进给 丝杆与螺母间必然有间隙, 若工作台上无消除丝杠螺母机构间隙的装置, 当水平 分力Fct变得足够大,间隙由最大变为零的过程中,工作台就会突然向前窜动, 整过过程表现为振动。4-4试分析比较铣平面、刨平面、车平面、拉平面、磨平面的工艺特征和应用 范围。答:铣平面:1)工艺特征:平面铣削分粗铣和精铣。精铣后的表面粗糙度可达Ra3.2〜0.63卩m尺寸公差可达IT8〜IT6,直线度可达0.08〜0.12mm/m。2)应用范围:可加工各种不同形状的平面、沟槽等。刨平面:1)工艺特征: 平面刨削分粗刨和精刨, 精刨后的表面粗糙度可达Ra3.2〜1.6卩m两平面间的尺寸公差等级可达IT8〜IT7,直线度可达0.04〜0.12/1000mm。在龙门刨床上采用宽刀精刨,其表面粗糙度可达Ra0.8〜0.4卩m直线度不超过0.02mm/m。2)应用范围:刨削一般适于单件小批生产及修理工作中加工平面,可加工 水平面、垂直面、直槽、V形槽、T形槽和燕尾槽等。车平面 :1)工艺特征:容易保证回转体[1]的端面与其内圆表面、外圆表面的垂直度要 求,且工艺简单,效率较高。2)应用范围:平面车削一般用于加工回转体的端面。拉平面 :1)工艺特征:拉削加工精度为IT9〜IT6,直线度可达0.08〜0.12mm/m2) 应用范围:在大批大量生产中加工面积不大而要求较高(Ra1.6卩m)的零件平面时,可采用拉削加工方式。磨平面:1)工艺特征:磨削后的表面粗糙度可达Ra1.25〜0.16卩m尺寸公差可达IT6〜IT5,平面度可达0.01〜0.03mm/m。2)应用范围:主要用于中、小型零件高精度表面及淬火钢等硬度较高的材料表面的加工。4-7试述下列零件上平面的加工方案:1)单件小批生产中,机座(铸铁)的底面:2)成批生产中,铣床工作台(铸铁)台面:3)大批量生产中,发动机连杆[2](45调质钢,217—255HBS)侧面:25mm5-1试分析比较钻头[3]、扩孔钻和铰刀的结构特点。答:标准麻花钻由四部分组成:柄部、颈部、导向部分、切削部分;扩孔钻:与麻花钻相比,扩孔钻的齿数较多(一般3〜4齿),切削刃未从外 圆延至中心;主后面 主切削刃-|||-2ϕ-|||-β-|||-前面 K;-|||-副切削刃 , 横刃 副后面铰刀:由柄部、颈部和工作部分组成,铰刀有6〜12刀齿。工作部分颈部柄部主后面 主切削刃-|||-2ϕ-|||-β-|||-前面 K;-|||-副切削刃 , 横刃 副后面切削部分________5-4镗床上镗孔和车床上镗孔有何不同,分别用于什么场合?答:在镗床上镗孔时,通常镗刀随镗刀杆一起被镗床主轴驱动作旋转主运动,工 作台带动工件作纵向进给运动,此外,工作台还有横向进给运动,主轴箱还有垂 向运动,可用此调整工件孔系各个孔的位置。镗床主要用于加工工件上已经有了铸造的孔或加工过的孔(或孔系) ,常用 于加工尺寸较大及精度较高的场合, 特别适宜于加工分布在不同表面上、 孔距尺 寸精度和位置精度要求十分严格的孔系,镗床主要适用于批量较小的加工。在车床上镗孔,夹紧在车床卡盘上的工件被主轴带动进行主运动旋转,镗刀杆随车床床鞍一起沿纵向作进给运动,通过对刀架横向位置的调整来设定背吃刀________。车床镗孔是一种用刀具将内孔或者内部轮廓尺寸扩大的工序。镗孔加工一般都是半精加工或者精加工,一般使用单刃的切削镗刀。5-7拉削速度并不高,但拉削却是一种高生产率的加工方法,原因何在?拉孔为 什么无需精确的预加工?拉削能否保持孔与外圆的同轴度要求?答:在拉削长度内,拉刀的同时工作齿数多,并且一把(或一组)拉刀可连续完 成粗切、半精切、精切及挤压修光和校准加工,故生产率极高。拉刀的齿升量被设计成从大到小的阶梯式递减方式, 即对应于粗加工,齿升 量较大,而对应于半精加工和精加工,齿升量较小,工件加工表面的形状和尺寸 是由拉刀最后几颗校准刀齿来保证,所以,无需精确的预加工。工件以被加工孔自身定位(拉刀前导部就是工件的定位元件),拉孔不易保证孔与其他表面的相互位置精度;对于那些内外圆表面具有同轴度要求的回转体 零件的加工,往往都是先拉孔,然后以孔为定位基准加工其他表面。5-9下列零件上的孔,用何种加工方案比较合理:1)单件小批生产中,铸铁齿轮上的孔,©20H7, Ra1.6卩m2)大批量生产中,铸铁齿轮上的孔,©50H7, Ra0.8卩m3)变速箱体(铸铁)上传动轴的轴承孔,©62J7,Ra0.8卩m4)高速钢三面刃铣刀上的孔,©27H6, Ra0.2卩m答:1)粗镗-半精镗-精镗(粗扩-精扩-铰)2)扩-拉3)粗镗(扩)-半精镗-精镗-浮动镗刀精镗4)钻孔-扩-粗铰-精铰-珩磨 第七章7-1定位、夹紧的定义是什么?定位与夹紧有何区别?答:定位:就是使工件在机床上或夹具中占据一个正确位置的过程。夹紧:对工件施加一定的外力,使工件在加工过程中保持定位后的正确位置 并不发生变动的过程称为夹紧。一般夹紧面和定位面是重合的,否则会引起工件变形和定位不准•允许加一 定的辅助支承供夹紧使用,但不能破坏定位基准7-6试分析题7-6图中的定位元件所限制的自由度,判断有无欠定位或过定位, 并对方案中不合理处提出改进意见。题7-6图答:a)主后面 主切削刃-|||-2ϕ-|||-β-|||-前面 K;-|||-副切削刃 , 横刃 副后面V型块1限制了工件X,Y自由度;定位方式属于完全定位。b)

—主参数:最大钻孔直径25mm

T68:T—类别代号:镗床类;

顺铣 时,刀齿切削厚度从最大开始,因而避免了挤压、滑行现象;同时,垂 向铣削分力Fen始终压向工件, 不会使工件向上抬起, 因而顺铣能提高铣刀的使 用寿命和加工表面质量。 但由于顺铣时渐变的水平分力Fct与工件进给运动的 方向相同,而铣床的进给丝杆与螺母间必然有间隙。

实际的平面铣削生产中, 多采用 顺铣。顺铣的最大缺点是进给丝杆与螺母间 有间隙,多数铣床纵向工作台的丝杆螺母有消除间隙装置, 即使没有消除间隙的 装置,则当水平分力Fct较小时,工作台进给可以采用丝杆驱动。同时,顺铣避 免了逆铣过程中的挤压、滑行问题,还能提高铣刀的使用寿命和加工表面质量。

4-3为什么顺铣时,如工作台上无消除丝杠螺母机构间隙的装置,将会产生工 作台窜动 ?

答:

由于顺铣时渐变的水平分力Fct与工件进给运动的方向相同, 而铣床的进给 丝杆与螺母间必然有间隙, 若工作台上无消除丝杠螺母机构间隙的装置, 当水平 分力Fct变得足够大,间隙由最大变为零的过程中,工作台就会突然向前窜动, 整过过程表现为振动。

4-4试分析比较铣平面、刨平面、车平面、拉平面、磨平面的工艺特征和应用 范围。

答:

铣平面:

1)工艺特征:平面铣削分粗铣和精铣。精铣后的表面粗糙度可达Ra3.2〜0.63卩m尺寸公差可达IT8〜IT6,直线度可达0.08〜0.12mm/m。

2)应用范围:可加工各种不同形状的平面、沟槽等。

刨平面:

1)工艺特征: 平面刨削分粗刨和精刨, 精刨后的表面粗糙度可达Ra3.2〜1.6

卩m两平面间的尺寸公差等级可达IT8〜IT7,直线度可达0.04〜0.12/1000mm。在龙门刨床上采用宽刀精刨,其表面粗糙度可达Ra0.8〜0.4卩m直线度不超过

0.02mm/m。

2)应用范围:刨削一般适于单件小批生产及修理工作中加工平面,可加工 水平面、垂直面、直槽、V形槽、T形槽和燕尾槽等。

车平面 :

1)工艺特征:容易保证回转体[1]的端面与其内圆表面、外圆表面的垂直度要 求,且工艺简单,效率较高。

2)应用范围:平面车削一般用于加工回转体的端面。

拉平面 :

1)工艺特征:拉削加工精度为IT9〜IT6,直线度可达0.08〜0.12mm/m

2) 应用范围:在大批大量生产中加工面积不大而要求较高(Ra1.6卩m)的零

件平面时,可采用拉削加工方式。

磨平面:

1)工艺特征:磨削后的表面粗糙度可达Ra1.25〜0.16卩m尺寸公差可达IT6〜IT5,平面度可达0.01〜0.03mm/m。

2)应用范围:主要用于中、小型零件高精度表面及淬火钢等硬度较高的材

料表面的加工。

4-7试述下列零件上平面的加工方案:

1)单件小批生产中,机座(铸铁)的底面:

2)成批生产中,铣床工作台(铸铁)台面:

3)大批量生产中,发动机连杆[2](45调质钢,217—255HBS)侧面:25mm

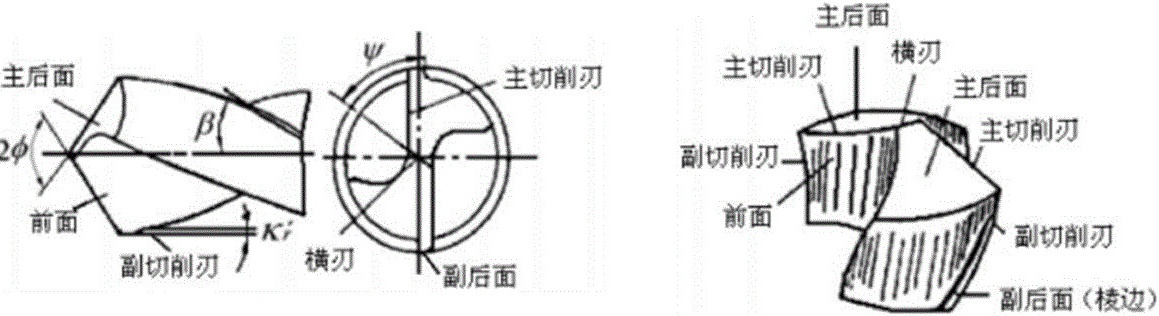

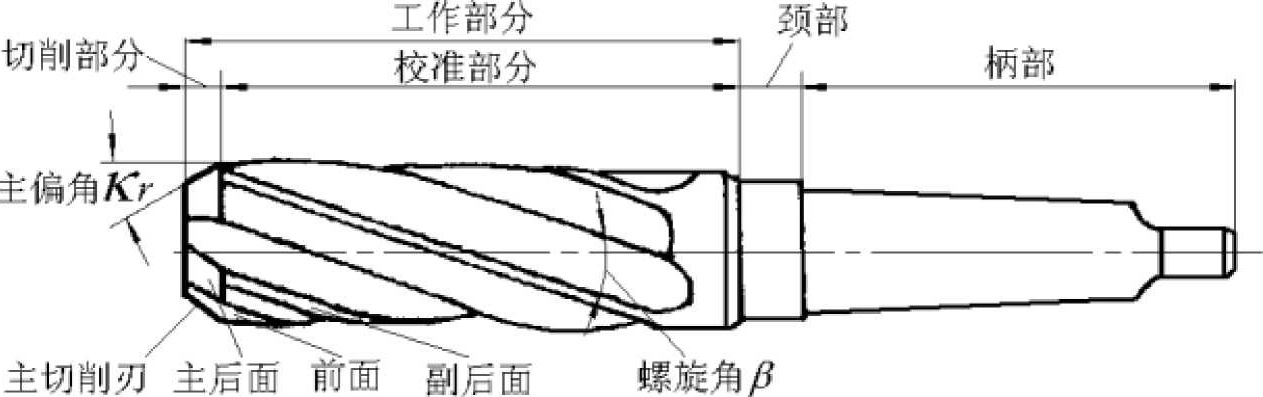

5-1试分析比较钻头[3]、扩孔钻和铰刀的结构特点。

答:

标准麻花钻由四部分组成:柄部、颈部、导向部分、切削部分;

扩孔钻:与麻花钻相比,扩孔钻的齿数较多(一般3〜4齿),切削刃未从外 圆延至中心;

铰刀:由柄部、颈部和工作部分组成,铰刀有6〜12刀齿。

工作部分颈部柄部

切削部分________

5-4镗床上镗孔和车床上镗孔有何不同,分别用于什么场合?

答:

在镗床上镗孔时,通常镗刀随镗刀杆一起被镗床主轴驱动作旋转主运动,工 作台带动工件作纵向进给运动,此外,工作台还有横向进给运动,主轴箱还有垂 向运动,可用此调整工件孔系各个孔的位置。

镗床主要用于加工工件上已经有了铸造的孔或加工过的孔(或孔系) ,常用 于加工尺寸较大及精度较高的场合, 特别适宜于加工分布在不同表面上、 孔距尺 寸精度和位置精度要求十分严格的孔系,镗床主要适用于批量较小的加工。

在车床上镗孔,夹紧在车床卡盘上的工件被主轴带动进行主运动旋转,镗刀

杆随车床床鞍一起沿纵向作进给运动,通过对刀架横向位置的调整来设定背吃刀________。

车床镗孔是一种用刀具将内孔或者内部轮廓尺寸扩大的工序。镗孔加工一般

都是半精加工或者精加工,一般使用单刃的切削镗刀。

5-7拉削速度并不高,但拉削却是一种高生产率的加工方法,原因何在?拉孔为 什么无需精确的预加工?拉削能否保持孔与外圆的同轴度要求?

答:

在拉削长度内,拉刀的同时工作齿数多,并且一把(或一组)拉刀可连续完 成粗切、半精切、精切及挤压修光和校准加工,故生产率极高。

拉刀的齿升量被设计成从大到小的阶梯式递减方式, 即对应于粗加工,齿升 量较大,而对应于半精加工和精加工,齿升量较小,工件加工表面的形状和尺寸 是由拉刀最后几颗校准刀齿来保证,所以,无需精确的预加工。

工件以被加工孔自身定位(拉刀前导部就是工件的定位元件),拉孔不易保

证孔与其他表面的相互位置精度;对于那些内外圆表面具有同轴度要求的回转体 零件的加工,往往都是先拉孔,然后以孔为定位基准加工其他表面。

5-9下列零件上的孔,用何种加工方案比较合理:

1)单件小批生产中,铸铁齿轮上的孔,©20H7, Ra1.6卩m

2)大批量生产中,铸铁齿轮上的孔,©50H7, Ra0.8卩m

3)变速箱体(铸铁)上传动轴的轴承孔,©62J7,Ra0.8卩m

4)高速钢三面刃铣刀上的孔,©27H6, Ra0.2卩m

答:

1)粗镗-半精镗-精镗(粗扩-精扩-铰)

2)扩-拉

3)粗镗(扩)-半精镗-精镗-浮动镗刀精镗

4)钻孔-扩-粗铰-精铰-珩磨 第七章

7-1定位、夹紧的定义是什么?定位与夹紧有何区别?

答:

定位:就是使工件在机床上或夹具中占据一个正确位置的过程。

夹紧:对工件施加一定的外力,使工件在加工过程中保持定位后的正确位置 并不发生变动的过程称为夹紧。

一般夹紧面和定位面是重合的,否则会引起工件变形和定位不准•允许加一 定的辅助支承供夹紧使用,但不能破坏定位基准

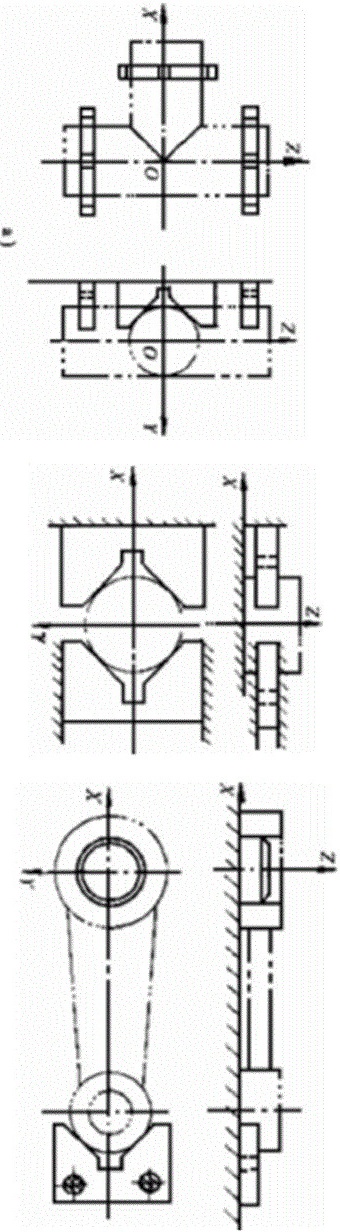

7-6试分析题7-6图中的定位元件所限制的自由度,判断有无欠定位或过定位, 并对方案中不合理处提出改进意见。

题7-6图

答:

a) V型块1限制了工件X,Y自由度;

V型块1限制了工件X,Y自由度;

定位方式属于完全定位。

b)

题目解答

答案

校准部分 量