(目前快速原型方面的研究集中于新的加工技术的开发)________that would yield functional prototypes with increased numbers of physical characteristics identical with (or very similar to)those of the real product itself.附2:课文参考译文原型样机当在同一物理条件下测试一种产品的原型样机时,我们期望它能够展示出相同(或非常接近)的产品性能。然而,根据手头的分析目标,可仅要求原型样机的一组特定的性能是相同的。例如:分析飞机机翼附近的气流时,仅需要机翼的大致外壳[1]结构就够了。因此可以把原型样机开发过程定义为一种分时段的过程。其中在概念设计阶段仅需要原型样机能够“摸得着,看得到”,而在得到最终产品并进行大量销售之前的生产实验阶段(或测试阶段)则需要能够利用原型样机对所有零件进行物理测试。虚拟样机虚拟样机(分析模型)涉及到完全在计算机(即,虚拟空间)中进行的产品计算机辅助工程分析(CAE)和优化。很自然,该过程依赖于现有的合适的软件,这些软件可以帮助设计者对零件进行建模(通过实体建模方法),同时(通常通过有限元分析方法)模拟零件将要承受的各种物理条件。在过去的二十年间,在物理现象的数字建模和仿真方面已经有了显著的进步。但这些进步需要使用更广泛的计算资源,如:计算流体动力学就是依赖此类建模和仿真工具的领域之一。虚拟样机的两个主要优点是显著节约成本(同时减少产品上市时间)和能够实现分布式设计。后一优点是指公司能够在多个地点进行设计的能力。产品的设计数据可以通过公司内部(以及他们供应商)局域网在多个设计地点之间共享。波音777飞机在虚拟空间中的设计已经成为最明显且谈论最多的虚拟样机开发过程。用于虚拟样机的虚拟现实技术为了评价人机交互情况,如某个装置的可操作性,可以使用虚拟现实作为虚拟样机开发过程的一部分。采用虚拟现实的主要挑战是为用户提供一种逼真的、可视的环境感。这种环境感通常是通过能够产生立体影像的头盔显示器来实现的。第二个挑战就是通过输入装置:如图2.1所示三维鼠标(也称为空间球)和智能手套来操纵环境以模拟出一种单向的触觉感知接口。然而,如果虚拟现实系统不能给用户提供具有触觉反馈的虚拟产品,那么该系统[2]就不会真正有用。例如,在虚拟环境下,当用户在打开车门,或举起行李并将行李放入汽车车厢时,必须能够感觉到所需要的力。虚拟现实的起源可以追溯至20世纪60年代晚期I.Sutherland开发的头盔显示器(Sutherland也是第一个已知的CAD系统Sketchpad的设计者和开发者)。然而,虚拟现实只是在以后十几年后,随着高清晰度图形显示硬件和曲面建模软件以及各种商用(尤其是那些为娱乐业开发的)接口设备和飞行仿真应用程序的产生而有了显著的发展。当然,不是所有的CAD软件包都为虚拟现实环境提供了方便的接口。具有Simplify模块的CATIA软件就是少数几个不仅能够简化可实时操纵的几何模型,而且能够增加曲面表示质量的软件之一。虚拟现实的用户需要开发接口程序以访问存储在多数其他商用软件包中的CAD数据,如沃尔沃、雷诺、宝马和奥迪公司使用的ADAMS/Car模块。a(-|||-(图2.1虚拟现实输入输出装置在商用车辆设计中,汽车制造业是最常使用虚拟现实的用户。像克莱斯勒、福特和大众这样的公司都通过使用车辆CAD模型为工程技术人员提供一种身临其境的虚拟现实环境。如:提供能够显示汽车仪表盘结构的手段,使技术人员可观察和触及该模型。也有一些公司为了便于维修,也通过虚拟现实做实验来评价(门锁、车窗玻璃调节器等的)装配和(尾灯等的)拆卸。然而,几乎在所有情况下,这些手段都只能为用户提供视觉上的反馈,而不能提供力反馈。在很多情况下,集成传感器可帮助这些用户监测他们的手和头的运动,并相应调节虚拟现实环境的显示。有人声称这些用户可以评判出装配规划的优势、公差的合适程度以及与环境条件的潜在冲突。物理样机尽管如上所述,CAE和虚拟现实取得了显著的成果和成功,在产品的精确建模和它的(虚拟)分析过程方面仍然出现了一些问题。因此,通常要生产出物理样机,并对它们在过载或加速条件下(模拟长期使用条件或异常情况)进行测试。多数情况下这样做是由于政府的一些强制性规则。然而,这样的物理样机应该仅适用于最优产品的功能测试或设计参数的微调。如果在参数优化阶段使用物理样机将会使显著增加成本,尤其是当进行的测试需要被迫破坏产品时(即破坏型测试)。针对物理样机过长的开发过程,从20世纪80年代晚期,许多用于快速原型制造的技术已经被开发出来并应用于市场。这些技术的共同目标就是直接从它们的几何实体模型以时间优化的方式加工出物理样机。这里所谓的时间优化方式是指比现有传统加工技术更快的方式。如图2.2所示为采用分层加工方法加工出的零件模型。然而多数情况下,主要由于材料的限制,用这种添加材料方式和分层加工技术加工出的原型样机只能展示出一些有限的产品性能。快速原型最成功的应用例子是为砂型铸造模具和熔模铸造模具加工零件模型。目前,对于快速原型的研究集中于新加工技术的开发,利用这些技术可以生产出具有更多与实物自身物理特性相同的功能样机。

(目前快速原型方面的研究集中于新的加工技术的开发)________that would yield functional prototypes with increased numbers of physical characteristics identical with (or very similar to)those of the real product itself.

附2:课文参考译文

原型样机

当在同一物理条件下测试一种产品的原型样机时,我们期望它能够展示出相同(或非常接近)的产品性能。然而,根据手头的分析目标,可仅要求原型样机的一组特定的性能是相同的。例如:分析飞机机翼附近的气流时,仅需要机翼的大致外壳[1]结构就够了。因此可以把原型样机开发过程定义为一种分时段的过程。其中在概念设计阶段仅需要原型样机能够“摸得着,看得到”,而在得到最终产品并进行大量销售之前的生产实验阶段(或测试阶段)则需要能够利用原型样机对所有零件进行物理测试。

虚拟样机

虚拟样机(分析模型)涉及到完全在计算机(即,虚拟空间)中进行的产品计算机辅助工程分析(CAE)和优化。很自然,该过程依赖于现有的合适的软件,这些软件可以帮助设计者对零件进行建模(通过实体建模方法),同时(通常通过有限元分析方法)模拟零件将要承受的各种物理条件。在过去的二十年间,在物理现象的数字建模和仿真方面已经有了显著的进步。但这些进步需要使用更广泛的计算资源,如:计算流体动力学就是依赖此类建模和仿真工具的领域之一。

虚拟样机的两个主要优点是显著节约成本(同时减少产品上市时间)和能够实现分布式设计。后一优点是指公司能够在多个地点进行设计的能力。产品的设计数据可以通过公司内部(以及他们供应商)局域网在多个设计地点之间共享。波音777飞机在虚拟空间中的设计已经成为最明显且谈论最多的虚拟样机开发过程。

用于虚拟样机的虚拟现实技术

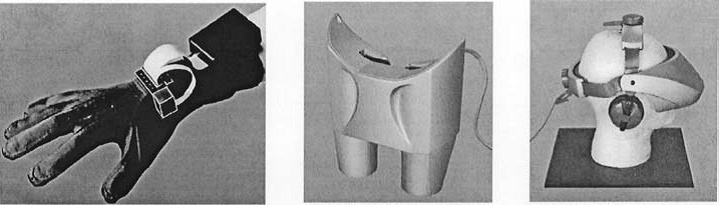

为了评价人机交互情况,如某个装置的可操作性,可以使用虚拟现实作为虚拟样机开发过程的一部分。采用虚拟现实的主要挑战是为用户提供一种逼真的、可视的环境感。这种环境感通常是通过能够产生立体影像的头盔显示器来实现的。第二个挑战就是通过输入装置:如图2.1所示三维鼠标(也称为空间球)和智能手套来操纵环境以模拟出一种单向的触觉感知接口。然而,如果虚拟现实系统不能给用户提供具有触觉反馈的虚拟产品,那么该系统[2]就不会真正有用。例如,在虚拟环境下,当用户在打开车门,或举起行李并将行李放入汽车车厢时,必须能够感觉到所需要的力。

虚拟现实的起源可以追溯至20世纪60年代晚期I.Sutherland开发的头盔显示器(Sutherland也是第一个已知的CAD系统Sketchpad的设计者和开发者)。然而,虚拟现实只是在以后十几年后,随着高清晰度图形显示硬件和曲面建模软件以及各种商用(尤其是那些为娱乐业开发的)接口设备和飞行仿真应用程序的产生而有了显著的发展。当然,不是所有的CAD软件包都为虚拟现实环境提供了方便的接口。具有Simplify模块的CATIA软件就是少数几个不仅能够简化可实时操纵的几何模型,而且能够增加曲面表示质量的软件之一。虚拟现实的用户需要开发接口程序以访问存储在多数其他商用软件包中的CAD数据,如沃尔沃、雷诺、宝马和奥迪公司使用的ADAMS/Car模块。

图2.1虚拟现实输入输出装置

在商用车辆设计中,汽车制造业是最常使用虚拟现实的用户。像克莱斯勒、福特和大众这样的公司都通过使用车辆CAD模型为工程技术人员提供一种身临其境的虚拟现实环境。如:提供能够显示汽车仪表盘结构的手段,使技术人员可观察和触及该模型。也有一些公司为了便于维修,也通过虚拟现实做实验来评价(门锁、车窗玻璃调节器等的)装配和(尾灯等的)拆卸。然而,几乎在所有情况下,这些手段都只能为用户提供视觉上的反馈,而不能提供力反馈。在很多情况下,集成传感器可帮助这些用户监测他们的手和头的运动,并相应调节虚拟现实环境的显示。有人声称这些用户可以评判出装配规划的优势、公差的合适程度以及与环境条件的潜在冲突。

物理样机

尽管如上所述,CAE和虚拟现实取得了显著的成果和成功,在产品的精确建模和它的(虚拟)分析过程方面仍然出现了一些问题。因此,通常要生产出物理样机,并对它们在过载或加速条件下(模拟长期使用条件或异常情况)进行测试。多数情况下这样做是由于政府的一些强制性规则。然而,这样的物理样机应该仅适用于最优产品的功能测试或设计参数的微调。如果在参数优化阶段使用物理样机将会使显著增加成本,尤其是当进行的测试需要被迫破坏产品时(即破坏型测试)。

针对物理样机过长的开发过程,从20世纪80年代晚期,许多用于快速原型制造的技术已经被开发出来并应用于市场。这些技术的共同目标就是直接从它们的几何实体模型以时间优化的方式加工出物理样机。这里所谓的时间优化方式是指比现有传统加工技术更快的方式。如图2.2所示为采用分层加工方法加工出的零件模型。然而多数情况下,主要由于材料的限制,用这种添加材料方式和分层加工技术加工出的原型样机只能展示出一些有限的产品性能。快速原型最成功的应用例子是为砂型铸造模具和熔模铸造模具加工零件模型。目前,对于快速原型的研究集中于新加工技术的开发,利用这些技术可以生产出具有更多与实物自身物理特性相同的功能样机。

题目解答

答案

Current research on RP concentrates on the development of new fabrication techniques

解析

本题考查根据上下文填写正确句子的能力,需要结合中文原文与英文句式的衔接。关键点在于:

- 理解中文括号内容与英文句的逻辑关系,括号中的中文是英文句的补充说明。

- 匹配专业术语,如“快速原型”对应“Rapid Prototyping(RP)”,“加工技术”对应“fabrication techniques”。

- 注意语法一致性,确保主谓一致和时态正确。

关键步骤分析

- 定位上下文:中文括号内容“目前快速原型方面的研究集中于新的加工技术的开发”是英文句的主干,需翻译为英文开头。

- 匹配专业术语:

- “快速原型”对应缩写“RP”(Rapid Prototyping)。

- “加工技术”对应“fabrication techniques”。

- 语法调整:

- “目前”对应“Current”,作定语修饰“research”。

- “集中于”对应“concentrates on”,主谓一致需用单数形式。

最终整合

将中文内容转化为英文句式,得到:

Current research on RP concentrates on the development of new fabrication techniques