《机械制造技术基础》部分习题参考解答第二章 金属切削过程2-1什么是切削用量三要素?在外圆车削中,它们与切削层参数有什么关系? 答:切削用量三要素是指切削速度 v、进给量 f、背吃刀量 ap(切削深度)。在外圆车削中,它们与切削层参数的关系是:⏺rε= 0.5mm;切削用量为:ap=3mm, f=0.4mm/r,vc=8m/min。试求切削力 Fc、Ff、Fp 及切削功率。解:根据已知条件,查教材p39 表 2-3,得到⏺CFc 900,CFp 530,xFc 1.0,xFp 0.9,yFc 0.75,yFp 0.75,nFc 0;nFp 0;⏺CFf 450,xFf 1.0,yFf 0.40,nFf 0⏺代入p39 公式(2-20),可得F C aFc f Fc vFc K 900 3 0.4 80 1.0 1358Nc Fc p c s FcF C aFp f Fp vFp K 530 3 0.4 80 1.5 1075Np Fp p c s FpF C aFf f Ff vFf K 450 3 0.4 80 0.75 702Nf Ff p c s Ff再根据p38 公式(2-17),可得切削功率P F v 10 1358 80 / 60 10 1.81 KWc c c2-11影响切削力的主要因素有哪些?试论述其影响规律。答:(P41-42)影响切削力的主要因素有工件材料、切削用量、刀具几何参数、刀具磨损、切削液和刀具材料。工件材料的影响:工件材料强度、硬度越高,切削力越大;切削用量的影响:背吃刀量 a 影响最大,几乎成正比;f 次之,v 最小。⏺刀具几何参数的影响:前角增大,切削力减小;主偏角变化,影响 F 和 F 比例。刀具磨损增加会使切削力增大。润滑性能好的切削液可减小切削力。2-12影响切削温度的主要因素有哪些?试论述其影响规律。答:(P44-46)影响切削温度的主要因素有切削用量、刀具几何参数、工件材料性能、刀具磨损和切削液。切削用量的影响:v 最大,f 次之,ap 最小;刀具几何参数的影响:前角增大,切削温度减小;主偏角减小,会改善散热条件; 工件材料强度、硬度越高,产生的切削热越多;刀具磨损变钝,摩擦加剧,切削温度上升; 切削液可以明显减少切削热的影响。2-13试分析刀具磨损四种磨损机制的本质与特征,它们各在什么条件下产生?答:(P47)刀具磨损四种磨损机制的本质和特征:硬质点划痕:工件材料有硬质点,造成机械磨损,有划痕、划伤。冷焊磨损:即粘接磨损,在高压高温作用下,刀具材料被粘接、撕裂,导致磨损。扩散磨损:在高温下刀具材料中金属原子扩散,导致材料软化磨损。化学磨损:由于化学腐蚀、氧化作用产生的磨损。2-14什么是刀具的磨钝标准?制定刀具磨钝标准要考虑哪些因素?答:(P48)刀具磨损达到一定限度就不再使用,这个限度叫做刀具的磨钝标准。制定刀具磨钝标准要考虑的因素有:磨损量便于测量检验,生产的具体情况(如加工精度要求、刀具调整的方便性、刀具的复杂程度、刀具材料和工件材料等)。2-15什么是刀具寿命和刀具总寿命?试分析切削用量三要素对刀具寿命的影响规律。答:(P49-52)刀具寿命——刃磨后的刀具自开始切削直到磨损量达到磨钝标准为止的总切削时间。刀具总寿命——刀具寿命乘以刃磨次数。切削用量三要素对刀具寿命的影响规律是:切削用量三要素任意参数增大,都会导致刀具寿命降低,其中 v 的影响最大,f 次之,a 最小。2-16什么是最高生产率刀具寿命和最小成本刀具寿命?怎样合理选择刀具寿命?⏺答:(P50)最高生产率刀具寿命——按单件时间最短的原则确定的刀具寿命; 最小成本刀具寿命——按单件工艺成本最低的原则确定的刀具寿命。一般情况下,应采用最小成本刀具寿命,再生产任务紧迫或生产中出现节拍不平衡时可选用最高生产率刀具寿命。2-17试述刀具破损的形式及防止破损的措施。答:(P51)刀具破损的形式有脆性破损(崩刃、碎断、剥落、裂纹破损)、塑性破损。防止破损的措施有:合理选择刀具材料、合理选择刀具几何参数、保证刀具的刃磨质量、合理选择切削用量、提高工艺系统[1]的刚度、对刀具状态进行实时监控。2-18试述前角的功用及选择原则。答:(P57)前角的功用:前角增大可减小切削变形、降低切削力和切削温度,但前角过大会削弱刀刃的强度。选择原则:工件材料强度、硬度较低时选择较大前角,否则较小前角;加工塑性材料,选择较大的前角;刀具材料韧性好时选择较大的前角;粗加工选择较小的前角。2-19试述后角的功用及选择原则。答:(P57-58)后角的功用:减小刀具后刀面与工件之间的摩擦,提高已加工表面质量。选择原则:切削厚度较小时,选取较大的后角;粗加工选取较小的后角;工件材料塑性较大时取较大的后角;工件材料强度硬度高时,取较小的后角。2-20在CA6140 型车床上车削外圆。已知:工件毛坯直径为70 mm,加工长度为400mm;加工后工件尺寸为60 mm,表面粗糙度为Ra3.2μm;工件材料为 40Cr(σ=700MPa);采用焊接式硬质合金外圆车刀(牌号为 YT15),刀杆截面尺寸为 16mm 25mm,刀具切削部分几何参数为:γ=10°,α=6°,κ=45°,κ ’=10°,λ=0° ,r= 0.5mm,γ=-10°,b=0.2mm。试为该工序确定切削用量(CA6140 型车床纵向进给机构允许的最大作用力[2]为 3500N)。解答:(参照P52-57 例题 2-2)2-21试论述切削用量的选择原则。答:(P52)首先选取尽可能大的背吃刀量 a;其次根据机床进给机构强度、刀杆⏺刚度等限制条件(粗加工时域已加工表面粗糙度要求(精加工时),选取尽可能大的进给量 f;最后根据“切削用量手册”查取或根据公式(2-29)计算确定切削速度 v。2-22什么是砂轮硬度?如何正确选择砂轮硬度?答:(P60)砂轮硬度——磨粒在磨削力的作用下,从砂轮表面上脱离的难易程度。砂轮硬度越高,磨粒越不容易脱离。正确选择砂轮硬度:(1)磨削硬材,选软砂轮;磨削软材,选硬砂轮;(2)磨导热性差的材料,不易散热,选软砂轮以免工件烧伤;(3)砂轮与工件接触面积大时,选较软的砂轮;(4)成形磨精磨时,选硬砂轮;粗磨时选较软的砂轮。2-23为什么磨削外圆时磨削力的三个分力中以 Fo 值最大,而车外圆时切削力的三个分力中 Fo 值为最大?答:因为砂轮上的磨粒为自然形成的负前角,磨粒较钝,同时参与磨削的磨粒较多, 磨削时单位磨削力较大,故造成外圆磨削时磨削力的三个分力中以径向磨削力 Fγ 值最大,而车削车刀为人工刃磨的前角,切削刃锋利,故切向切削力最大。2-24粗磨一直径为50 mm 的外圆,工件材料为 45 钢,其硬度为 228~255HB,砂轮速度为 50m/s,试确定所用的砂轮特性。答:根据已知条件,砂轮特性选择应为:磨粒为棕刚玉,粒度为 F30—F60,陶瓷结合剂,砂轮硬度为中硬 Q,砂轮组织为疏松 9—12 号,平形砂轮。切削层公称厚度:hD f sinr⏺切削层公称宽度:bD ap / sinr⏺切削层公称横截面积:A. D B. p C. ⏺ D. 2-2确定外圆车刀切削部分几何形状最少需要几个基本角度?试画图标出这些基本角度。 E. 答:确定外圆车刀切削部分几何形状最少需要 7 个基本角度:前角、后角、主偏角、 F. 副偏角、副前角、副后角和刃倾角,这些基本角度如下图所示(其中副前角、副后角不做要求)。 G. '-0' a0-|||-y0-|||-a01 、-|||-80-|||-⊥__-|||-S O /-|||-i O `-|||-K r-|||-i K O , O-|||-√-|||-f-|||-S向-|||-λ2-3试述刀具标注角度和工作角度的区别。为什么车刀作横向切削时,进给量取值不能过大?答:刀具标注角度是在静态情况下在刀具标注角度参考系中测得的角度;而刀具工作角度是在刀具工作角度参考系中(考虑了刀具安装误差和进给运动影响等因素)确定的刀具角度。⏺车刀作横向切削时,进给量取值过大会使切削速度、基面变化过大,导致刀具实际工作前角和工作后角变化过大,可能会使刀具工作后角变为负值,不能正常切削加工P23)。2-4刀具切削部分的材料必须具备哪些基本性能?P24)(1) 高的硬度和耐磨性;(2) 足够的强度和韧性;(3) 高耐热性;(4) 良好的导热性和耐热冲击性能;(5)良好的工艺性。2-5常用的硬质合金有哪几类?如何选用?P 类(我国钨钴钛类YT),主要用于切削钢等长屑材料;K 类(我国钨钴类YG),主要用于切削铸铁、有色金属等材料;M 类(我国通用类YW),可以加工铸铁、有色金属和钢及难加工材料。2-6怎样划分切削变形区?第一变形区有哪些变形特点?答:切削形成过程分为三个变形区。第一变形区切削层金属与工件分离的剪切滑移区域,第二变形区前刀面与切屑底部的摩擦区域;第三变形区刀具后刀面与已加工表面的摩擦区域。第一变形区的变形特点主要是:金属的晶粒在刀具前刀面推挤作用下沿滑移线剪切滑移,晶粒伸长,晶格位错,剪切应力达到了材料的屈服极限。2-7什么是积屑瘤?它对加工过程有什么影响?如何控制积屑瘤的产生?P32-34)切削塑性材料又能形成带状切屑时在前刀面刀尖处粘附的三角形金属硬块是积屑瘤。它对加工过程的影响是:使刀具前角增大,切削厚度变化,加工表面粗糙度增大, 刀具寿命降低;粗加工时影响不大,精加工必须防止。控制积屑瘤的措施是正确选用切削速度(避开易产出积屑瘤的切削速度范围)、使用润滑性能好的切削液、增大刀具前角、适当提高工件材料硬度。2-8试述影响切削变形的主要因素及影响规律。P34)影响切削变形的主要因素是: 工件材料:强度越高,切削变形系数越小;刀具前角:增大刀具前角,切削变形系数减小; 切削速度:切削速度越大,切削变形系数越小; 切削层公称厚度:厚度越大,切削变形系数越小。⏺2-9常用的切屑形态有哪几种?它们一般都在什么情况下生成?控制切屑形态有哪几种方法?P34-36)常用的切屑形态有带状切屑、节状切屑、粒状切屑、崩碎切屑。带状切屑:加工塑性金属时,在切削厚度较小、切速较高、刀具前角较大的工况条件下常形成此类切屑。节状切屑、粒状切屑:在切削速度较低、切削厚度较大、刀具前角较小时常产生此类切屑。崩碎切屑:加工脆性材料,切削厚度越大越易得到这类切屑。控制切屑形态的方法:采用断屑槽、改变刀具角度(主偏角、前角和刃倾角)、调整切削用量(主要是 f)。A6140 型车床上车削外圆,已知:工件材料为灰铸铁,其牌号为HT200; 刀具材料为硬质合金,其牌号为YG6;刀具几何参数为:γo=10°,αo= α ’ = 8°,κr=45°,⏺κ ’=10°,λ =-10°( 对三向切削分力的修正系数分别为 1.0, 1.5, 0.75 ),⏺r s sCS Fpf⏺

《机械制造技术基础》部分习题参考解答

第二章 金属切削过程

2-1什么是切削用量三要素?在外圆车削中,它们与切削层参数有什么关系? 答:切削用量三要素是指切削速度 v、进给量 f、背吃刀量 ap(切削深度)。在外圆车削中,它们与切削层参数的关系是:

⏺

rε= 0.5mm;切削用量为:ap=3mm, f=0.4mm/r,vc=8m/min。试求切削力 Fc、Ff、Fp 及切削功率。

解:根据已知条件,查教材p39 表 2-3,得到

⏺

CFc 900,

CFp 530,

xFc 1.0,

xFp 0.9,

yFc 0.75,

yFp 0.75,

nFc 0;

nFp 0;

⏺

CFf

450,

xFf

1.0,

yFf

0.40,

nFf 0

⏺

代入p39 公式(2-20),可得

F C aFc f Fc vFc K 900 3 0.4 80 1.0 1358N

c Fc p c s Fc

F C aFp f Fp vFp K 530 3 0.4 80 1.5 1075N

p Fp p c s Fp

F C aFf f Ff vFf K 450 3 0.4 80 0.75 702N

f Ff p c s Ff

再根据p38 公式(2-17),可得切削功率

P F v 10 1358 80 / 60 10 1.81 KW

c c c

2-11影响切削力的主要因素有哪些?试论述其影响规律。

答:(P41-42)影响切削力的主要因素有工件材料、切削用量、刀具几何参数、刀具磨损、切削液和刀具材料。

工件材料的影响:工件材料强度、硬度越高,切削力越大;

切削用量的影响:背吃刀量 a 影响最大,几乎成正比;f 次之,v 最小。

⏺

刀具几何参数的影响:前角增大,切削力减小;主偏角变化,影响 F 和 F 比例。刀具磨损增加会使切削力增大。

润滑性能好的切削液可减小切削力。

2-12影响切削温度的主要因素有哪些?试论述其影响规律。

答:(P44-46)影响切削温度的主要因素有切削用量、刀具几何参数、工件材料性能、刀具磨损和切削液。

切削用量的影响:v 最大,f 次之,ap 最小;

刀具几何参数的影响:前角增大,切削温度减小;主偏角减小,会改善散热条件; 工件材料强度、硬度越高,产生的切削热越多;

刀具磨损变钝,摩擦加剧,切削温度上升; 切削液可以明显减少切削热的影响。

2-13试分析刀具磨损四种磨损机制的本质与特征,它们各在什么条件下产生?

答:(P47)刀具磨损四种磨损机制的本质和特征:

硬质点划痕:工件材料有硬质点,造成机械磨损,有划痕、划伤。

冷焊磨损:即粘接磨损,在高压高温作用下,刀具材料被粘接、撕裂,导致磨损。扩散磨损:在高温下刀具材料中金属原子扩散,导致材料软化磨损。

化学磨损:由于化学腐蚀、氧化作用产生的磨损。

2-14什么是刀具的磨钝标准?制定刀具磨钝标准要考虑哪些因素?

答:(P48)刀具磨损达到一定限度就不再使用,这个限度叫做刀具的磨钝标准。制定刀具磨钝标准要考虑的因素有:磨损量便于测量检验,生产的具体情况(如加

工精度要求、刀具调整的方便性、刀具的复杂程度、刀具材料和工件材料等)。

2-15什么是刀具寿命和刀具总寿命?试分析切削用量三要素对刀具寿命的影响规

律。

答:(P49-52)刀具寿命——刃磨后的刀具自开始切削直到磨损量达到磨钝标准为

止的总切削时间。

刀具总寿命——刀具寿命乘以刃磨次数。

切削用量三要素对刀具寿命的影响规律是:切削用量三要素任意参数增大,都会导致刀具寿命降低,其中 v 的影响最大,f 次之,a 最小。

2-16什么是最高生产率刀具寿命和最小成本刀具寿命?怎样合理选择刀具寿命?

⏺

答:(P50)最高生产率刀具寿命——按单件时间最短的原则确定的刀具寿命; 最小成本刀具寿命——按单件工艺成本最低的原则确定的刀具寿命。

一般情况下,应采用最小成本刀具寿命,再生产任务紧迫或生产中出现节拍不平衡时可选用最高生产率刀具寿命。

2-17试述刀具破损的形式及防止破损的措施。

答:(P51)刀具破损的形式有脆性破损(崩刃、碎断、剥落、裂纹破损)、塑性破

损。

防止破损的措施有:合理选择刀具材料、合理选择刀具几何参数、保证刀具的刃磨

质量、合理选择切削用量、提高工艺系统[1]的刚度、对刀具状态进行实时监控。

2-18试述前角的功用及选择原则。

答:(P57)前角的功用:前角增大可减小切削变形、降低切削力和切削温度,但前角过大会削弱刀刃的强度。

选择原则:工件材料强度、硬度较低时选择较大前角,否则较小前角;加工塑性材料,选择较大的前角;刀具材料韧性好时选择较大的前角;粗加工选择较小的前角。

2-19试述后角的功用及选择原则。

答:(P57-58)后角的功用:减小刀具后刀面与工件之间的摩擦,提高已加工表面质量。

选择原则:切削厚度较小时,选取较大的后角;粗加工选取较小的后角;工件材料塑性较大时取较大的后角;工件材料强度硬度高时,取较小的后角。

2-20在CA6140 型车床上车削外圆。已知:工件毛坯直径为70 mm,加工长度为

400mm;加工后工件尺寸为60 mm,表面粗糙度为Ra3.2μm;工件材料为 40Cr(σ

=700MPa);采用焊接式硬质合金外圆车刀(牌号为 YT15),刀杆截面尺寸为 16mm 25mm,刀具切削部分几何参数为:γ=10°,α=6°,κ=45°,κ ’=10°,λ=0° ,r= 0.5mm,γ=-

10°,b=0.2mm。试为该工序确定切削用量(CA6140 型车床纵向进给机构允许的最大作用力[2]为 3500N)。

解答:(参照P52-57 例题 2-2)

2-21试论述切削用量的选择原则。

答:(P52)首先选取尽可能大的背吃刀量 a;其次根据机床进给机构强度、刀杆

⏺

刚度等限制条件(粗加工时域已加工表面粗糙度要求(精加工时),选取尽可能大的进给量 f;最后根据“切削用量手册”查取或根据公式(2-29)计算确定切削速度 v。

2-22什么是砂轮硬度?如何正确选择砂轮硬度?

答:(P60)砂轮硬度——磨粒在磨削力的作用下,从砂轮表面上脱离的难易程度。砂轮硬度越高,磨粒越不容易脱离。

正确选择砂轮硬度:

(1)磨削硬材,选软砂轮;磨削软材,选硬砂轮;

(2)磨导热性差的材料,不易散热,选软砂轮以免工件烧伤;

(3)砂轮与工件接触面积大时,选较软的砂轮;

(4)成形磨精磨时,选硬砂轮;粗磨时选较软的砂轮。

2-23为什么磨削外圆时磨削力的三个分力中以 Fo 值最大,而车外圆时切削力的三个分力中 Fo 值为最大?

答:因为砂轮上的磨粒为自然形成的负前角,磨粒较钝,同时参与磨削的磨粒较多, 磨削时单位磨削力较大,故造成外圆磨削时磨削力的三个分力中以径向磨削力 Fγ 值最大,而车削车刀为人工刃磨的前角,切削刃锋利,故切向切削力最大。

2-24粗磨一直径为50 mm 的外圆,工件材料为 45 钢,其硬度为 228~255HB,砂轮速度为 50m/s,试确定所用的砂轮特性。

答:根据已知条件,砂轮特性选择应为:

磨粒为棕刚玉,粒度为 F30—F60,陶瓷结合剂,砂轮硬度为中硬 Q,砂轮组织为疏松 9—12 号,平形砂轮。

切削层公称厚度:

hD

f sinr

⏺

切削层公称宽度:

bD ap / sinr

⏺

切削层公称横截面积:

A. D B. p

C. ⏺

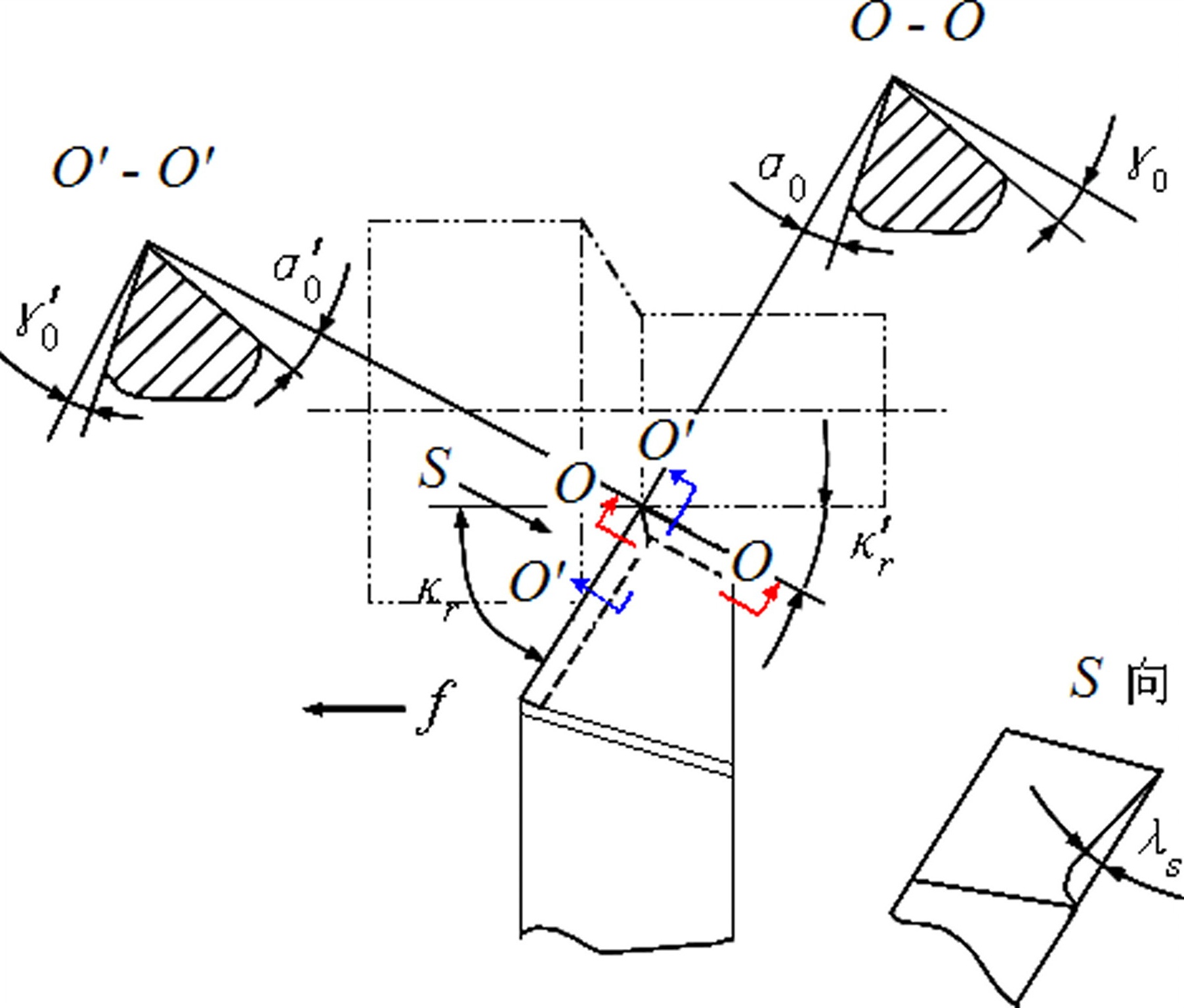

D. 2-2确定外圆车刀切削部分几何形状最少需要几个基本角度?试画图标出这些基本角度。

E. 答:确定外圆车刀切削部分几何形状最少需要 7 个基本角度:前角、后角、主偏角、

F. 副偏角、副前角、副后角和刃倾角,这些基本角度如下图所示(其中副前角、副后角不做要求)。

G.

2-3试述刀具标注角度和工作角度的区别。为什么车刀作横向切削时,进给量取值不能过大?

答:刀具标注角度是在静态情况下在刀具标注角度参考系中测得的角度;而刀具工

作角度是在刀具工作角度参考系中(考虑了刀具安装误差和进给运动影响等因素)确定的刀具角度。

⏺

车刀作横向切削时,进给量取值过大会使切削速度、基面变化过大,导致刀具实际工作前角和工作后角变化过大,可能会使刀具工作后角变为负值,不能正常切削加工

P23)。

2-4刀具切削部分的材料必须具备哪些基本性能?

P24)(1) 高的硬度和耐磨性;(2) 足够的强度和韧性;(3) 高耐热性;(4) 良好的导热性和耐热冲击性能;(5)良好的工艺性。

2-5常用的硬质合金有哪几类?如何选用?

P 类(我国钨钴钛类YT),主要用于切削钢等长屑材料;K 类(我国钨钴类YG),主要用于切削铸铁、有色金属等材料;M 类(我国通用类YW),可以加工铸铁、有色金属和钢及难加工材料。

2-6怎样划分切削变形区?第一变形区有哪些变形特点?

答:切削形成过程分为三个变形区。第一变形区切削层金属与工件分离的剪切滑移区域,第二变形区前刀面与切屑底部的摩擦区域;第三变形区刀具后刀面与已加工表面的摩擦区域。

第一变形区的变形特点主要是:金属的晶粒在刀具前刀面推挤作用下沿滑移线剪切滑移,晶粒伸长,晶格位错,剪切应力达到了材料的屈服极限。

2-7什么是积屑瘤?它对加工过程有什么影响?如何控制积屑瘤的产生?

P32-34)切削塑性材料又能形成带状切屑时在前刀面刀尖处粘附的三角形金属硬块是积屑瘤。

它对加工过程的影响是:使刀具前角增大,切削厚度变化,加工表面粗糙度增大, 刀具寿命降低;粗加工时影响不大,精加工必须防止。

控制积屑瘤的措施是正确选用切削速度(避开易产出积屑瘤的切削速度范围)、使用润滑性能好的切削液、增大刀具前角、适当提高工件材料硬度。

2-8试述影响切削变形的主要因素及影响规律。

P34)影响切削变形的主要因素是: 工件材料:强度越高,切削变形系数越小;

刀具前角:增大刀具前角,切削变形系数减小; 切削速度:切削速度越大,切削变形系数越小; 切削层公称厚度:厚度越大,切削变形系数越小。

⏺

2-9常用的切屑形态有哪几种?它们一般都在什么情况下生成?控制切屑形态有哪几种方法?

P34-36)常用的切屑形态有带状切屑、节状切屑、粒状切屑、崩碎切屑。

带状切屑:加工塑性金属时,在切削厚度较小、切速较高、刀具前角较大的工况条件下常形成此类切屑。

节状切屑、粒状切屑:在切削速度较低、切削厚度较大、刀具前角较小时常产生此类切屑。

崩碎切屑:加工脆性材料,切削厚度越大越易得到这类切屑。

控制切屑形态的方法:采用断屑槽、改变刀具角度(主偏角、前角和刃倾角)、调整切削用量(主要是 f)。

A6140 型车床上车削外圆,已知:工件材料为灰铸铁,其牌号为HT200; 刀具材料为硬质合金,其牌号为YG6;刀具几何参数为:γo=10°,αo= α ’ = 8°,κr=45°,

⏺

κ ’=10°,λ =-10°( 对三向切削分力的修正系数分别为

1.0,

1.5,

0.75 ),

⏺

r s s

C

S Fp

f

⏺

题目解答

答案

答: 确定外圆车刀切削部分几何形状最少需要 7 个基本角度:前角、后角、主偏角、 副偏角、副前角、副后角和刃倾角,这些基本角度如下图所示(其中副前角、副后角不做要求 ) 。 答: 刀具标注角度是在静态情况下在刀具标注角度参考系中测得的角度;而刀具工 作角度是在刀具工作角度参考系中(考虑了刀具安装误差和进给运动影响等因素) 确定 的刀具角度。 车刀作横向切削时,进给量取值过大会使切削速度、基面变化过大,导致刀具实际工作前角和工作后角变化过大,可能会使刀具工作后角变为负值,不能正常切削加工 ( P2 3 ) 。 答:( P24 ) (1) 高的硬度和耐磨性; (2) 足够的强度和韧性; (3) 高耐热性; (4) 良好的导热性和耐热冲击[3]性能; (5) 良好的工艺性。 答: ( P 26 ) 常用的硬质合金有三类: P 类( 我国钨钴钛类 YT ) ,主要用于切削钢等 长屑材料; K 类( 我国钨钴类 YG ) ,主要用于切削铸铁、有色金属等材料; M 类( 我国 通用类 YW ) ,可以加工铸铁、有色金属和钢及难加工材料。 答:( P32-34 )切削塑性材料又能形成带状切屑时在前刀面刀尖处粘附的三角形金 属硬块是积屑瘤。 它对加工过程的影响是:使刀具前角增大,切削厚度变化,加工表面粗糙度增大, 刀具寿命降低;粗加工时影响不大,精加工必须防止。 控制积屑瘤的措施是正确选用切削速度 (避开易产出积屑瘤的切削速度范围 ) 、使 用润滑性能好的切削液、增大刀具前角、适当提高工件材料硬度。 答: ( P34 )影响切削变形的主要因素是: 工件材料:强度越高,切削变形系数越小; 刀具前角:增大刀具前角,切削变形系数减小; 切削速度:切削速度越大,切削变形系数越小; 切削层公称厚度:厚度越大,切削变形系数越小。 答: ( P34-36 )常用的切屑形态有带状切屑、节状切屑、粒状切屑、崩碎切屑。 带状切屑:加工塑性金属时,在切削厚度较小、切速较高、刀具前角较大的工况[4]条 件下常形成此类切屑。 节状切屑、粒状切屑:在切削速度较低、切削厚度较大、刀具前角较小时常产生此 类切屑。 崩碎切屑:加工脆性材料,切削厚度越大越易得到这类切屑。 控制切屑形态的方法:采用断屑槽、改变刀具角度 (主偏角、前角和刃倾角 ) 、调 整切削用量( 主要是 f ) 。