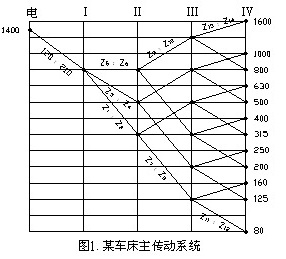

电 I II III IV-|||-元 1600-|||-飞-|||-J000-|||-总 Zn:Za-|||-800-|||-630-|||-, 500-|||-400-|||-3l5-|||-250-|||-÷ 200-|||-160-|||-125-|||-80-|||-图1.某车床主传动系统 根据图1所示某车床主传动系统转速图,回答下列问题?(1)写出其结构式:(2)写出Ⅲ-Ⅳ轴间变速组的变速范围及(3)Ⅳ轴变速范围公式及其大小:(4)找出各轴的计算转速(5)找出Ⅲ轴上齿轮的计算转速:

根据图1所示某车床主传动系统转速图,回答下列问题?

根据图1所示某车床主传动系统转速图,回答下列问题?

(1)写出其结构式:

(2)写出Ⅲ-Ⅳ轴间变速组的变速范围及

(3)Ⅳ轴变速范围公式及其大小:

(4)找出各轴的计算转速

(5)找出Ⅲ轴上齿轮的计算转速:

题目解答

答案

答:(1)结构式:

;

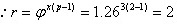

;

(2)  ;

;

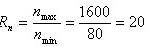

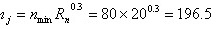

(3)

或 ;

;

(4)  取200r/min

取200r/min

轴号 | I | II | III | Ⅳ |

nc | 800 | 310 | 200 | 200 |

(5)

齿轮 | Z8 | Z10 | Z13 | Z11 |

nc | 200 | 500 | 200 | 315 |

25如何改善机床性能和技术经济指标?

(1)抗振性能的提高 机床的抗振性是指机床工作部件在交变载荷作用下抵抗变形的能力,包括抵抗受迫振动和自激振动的能力,习惯上前者又称为抗振性,后者又称为切削稳定性。受迫振动的振源可能来自机床之外,也可能来自机床传动系统内部。机床的振动比较复杂,但我们可以针对产生机床振动的原因,制订提高抗振性的措施: ①隔离振动源 机床的电动机、变速箱等部件由于不平衡等原因而阁下振动时,可采取将这些部件与工件、刀具隔离开的方法,来减少机床的振动。 ②选择合理的传动形式(如采用调速或双速电动机),应尽量缩短传动链,减少传动件个数,即减少了振动源的数量。 ③提高传动链各传动轴组件,尤其是主轴组件的刚度,提高其固有频率,以防止产生共振。 ④机床中高速转动的大传动件应作动平衡或

26如何提高机床支承件的静刚度。

提高支承件的静刚度,除了合理选择支承件的截面形状之外,还可以采取以下措施:(1)合理布置隔板和加强肋在满足工艺要求和刚度的前提下,应尽量减小支承件的壁厚及隔板和加强肋的厚度。(2)支承件开孔后的刚度补偿立柱或梁中为安装机件或工艺的需要,往往要开孔。立柱或梁上开孔会造成刚度损失,刚度的降低与孔的位置、孔的大小有关。为弥补开孔后的刚度损失,可在孔上加盖板,并用螺栓将盖板固定在壁上,也可将孔周边加厚(或翻边)。(3)提高接触刚度 1)相对滑动的连接面(导轨面)和重要的固定结合面必须进行配对刮研和精磨,以增加实际接触面积,提高其接触刚度。 2)用固定螺钉连接的结合面,拧紧螺钉时施加的预压压强应不小于2Mpa,以消除结合面的平面度误差,增大实际的结合面积,提高接触刚度。

解析

根据图1所示的车床主传动系统转速图,可以确定其结构式。结构式表示了各轴之间的传动关系。

步骤 2:计算Ⅲ-Ⅳ轴间变速组的变速范围

变速范围是指变速组中最大转速与最小转速的比值。根据图1中的数据,可以计算出Ⅲ-Ⅳ轴间变速组的变速范围。

步骤 3:计算Ⅳ轴变速范围公式及其大小

Ⅳ轴变速范围公式是根据变速组的变速范围计算得出的。根据图1中的数据,可以计算出Ⅳ轴变速范围公式及其大小。

步骤 4:找出各轴的计算转速

根据图1中的数据,可以找出各轴的计算转速。

步骤 5:找出Ⅲ轴上齿轮的计算转速

根据图1中的数据,可以找出Ⅲ轴上齿轮的计算转速。