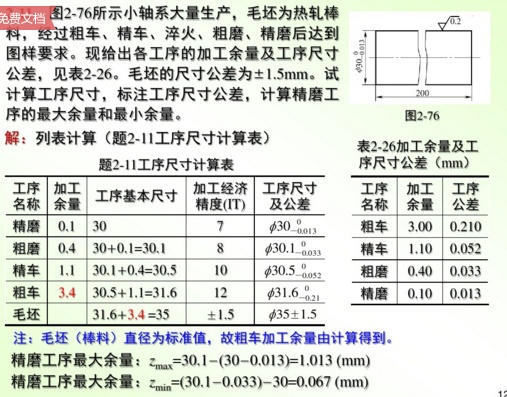

走刀:切削刀具在加工表面上切削一次所完成的工步内容,称为一次走刀。计划期为一年的生产纲领称为年生产纲领。生产类型可分为大量生产、成批成产和单件生产。装夹为定位和夹紧。定位是指确定工件在机床(工作台)上或夹具中占有正确位置的过程夹紧是指工件在定位后将其固定,使其在加工过程中能承受重力、切削力等而保持定位位置不变的操作夹具的装夹类型:1:夹具中装夹,易于保证加工精度要求,操作简单方便,效率高,应用于成批、大批和大量生产中2:直接找正装夹,找正效率低、精度高。应用场合:小批量或精度要求很高的生产。3:划线找正装夹,特点:不用专门设备,通用性好,但生产率及精度低。应用场合:单件、中小批生产的复杂铸件或铸件精度低时1-8某机床厂年产CA6140车床2000台,已知机床主轴的备品率为14%,机械加工废品率为4%,试计算机床主轴的年生产纲领并说明属于何种生产类型,工艺过程有何特点?若一年工作日为282天,试计算每月(按26天计算)的生产批量。(1)机床主轴的年生产纲领N=Qn(1+ %+ %)=2000 1 (1+14%+4%)=2360台机床主轴属于中型机械,查表属于大批生产的生产类型。(2)工艺过程特点a)采用模锻制造毛坯,毛坯精度高,加工余量小。b)采用专用机械加工设备流水线生产c)采用专用工装d)采用详细的工艺规程,用工序卡、操作卡及调整卡管理生产。(3)生产批量nNA/F= 2360* 26 /282=217.589台1-10何谓六点定位原理?何谓完全定位和不完全定位?何谓欠定位和过定位?试举例说明之。六点定位原理:采用6个按一定规则布置的约束点来限制工件的6个自由度,实现完全定位,称之为六点定位原理。完全定位:限制了6个自由度。不完全定位:仅限制了1—5个自由度。欠定位:在加工时根据被加工面的尺寸、形状和位置要求,应限制的自由度未被限制,即约束点不足,这样的情况称为欠定位。过定位:工件定位时,一个自由度同时被两个或两个以上的约束点(夹具定位元件)所限制,称为过定位,或重复定位,也称之为定位干涉。1-13何谓基准?基准分哪几种?各种基准之间有何关系?答:基准是用来确定生产对象上几何要素之间的几何关系所依据的那些点,线或面。基准的分类:从设计和工艺两个方面看基准,可把基准分为两大类,即设计基准和工艺基准。在设计图上标注尺寸的起始位置称为设计基准。零件在加工工艺过程中所采用的基准称为工艺基准。工艺基准又可进一步分为:工序基准,定位基准,测量基准和装配基准。基准之间的关系:在设计工序基准时,应首先考虑用设计基准为工序基准;工序基准应尽可能与定位基准和测量基准重合机械加工工艺规程是规定产品或零部件机械加工工艺过程和操作方法等的工艺文件,是一切有关生产人员都应严格执行、认真贯彻的纪律性文件。不得随意变更。机械加工工艺规程的作用:1,根据机械加工工艺规程进行生产准备2,机械加工工艺规程是生产计划、调度,工人的操作、质量检查等的依据3,新建或扩建车间依据为机械加工工艺规程常用的毛坯种类有________设计机械工艺规程遵循的原则1,可靠地保证零件图上所有的技术要求的实现2,必须能满足生产纲领的要求3在满足技术要求和生产纲领要求的前提下,一般要求工艺成本最低4,尽量减轻工人的劳动强度,确保生产安全选用毛面为基准称为粗基准,选已加工的面为定位基准,称为精基准粗基准的选择原则:1保证相互位置要求2,保证加工面加工余量合理分配3,便于工件装夹4,粗基准一般不得重复使用精基准的选择原则1,基准重合原则(尽可能选择被加工面的设计基准为精基准)2,统一基准原则*(当工件以某一表面作精基准定位,可以方便地加工大多数(或全部)其余表面时,应尽早将这个基准面加工出来,并达到一定精度,以后大多数(或全部)工序均以它为精基准进行加工。)3,互为基准原则(某些位置精度要求很高的表面,常采用互为基准反复加工的方法来达到位置度要求。)4,自为基准原则(为减少表面粗糙度、减少加工余量和保持加工余量均匀的工序,常以加工面本身作为基准进行加工。床身导轨面磨削加工)5,便于装夹原则(所选择的精基准,应能保证工件定位准确、可靠,并尽可能使夹具结构简单、操作方便)加工经济精度是指在正常加工条件下所能保证的加工精度和表面粗糙度工艺顺序的安排原则:1,先加个基准面,再加工其他面2,一般情况下,先加工平面,后加工空3,先加工主要表面,后加工次要表面4,先安排粗加工工序,后安排精加工工序工序集中:是使每个工序中包括尽可能多的工步内容,因而使总的工序数目减少,夹具的数目和工件的安装次数也相应的减少。有利于保证各加工面间的相互位置精度要求,有利于采用高生产率机床,节省装夹工件的时间,减少工件的搬动次数。工序分散:是将工艺路线中的工步内容分散在更多的工序中去完成,因此工序工步少,工艺路线长。可使每个工序中使用的设备和夹具比较简单,调整、对刀比较容易,对操作工人的技术水平要求较低。工艺过程分为粗加工阶段、半精加工阶段、精加工阶段、精密、光整加工阶段加工余量为切除金属层厚度加工余量使加工表面达到所需的精度和表面质量而应切除的金属层机械加工精度是指零件加工后的实际几何参数与理想几何参数的符合程度加工误差是指加工后零件的实际几何参数对理想几何参数的偏离程度零件加工精度为尺寸精度、形状精度、位置精度工艺系统[1]是指在机械加工时,机床、夹具、刀具和工件就构成了一个完整的系统对加工精度影响最大的方向(即通过切削刃的加工表面的法向)称为误差的敏感方向主轴回转[2]误差,指主轴实际回转轴线对其理想回转轴线的漂移主轴回转轴线的运动误差分为径向圆跳动、轴向圆跳动和倾角摆动短而粗的工件变形后为马鞍形细长轴的变形为鼓形误差复映:工件上原有的形状误差,在加工上的零件上仍然会出现的误差,在数值上回减少。在顺序加工一批工件中,其加工误差的大小和方向都保持不变为常值系统误差,按一定规律变化,称为变直系统误差4-8设已知一工艺系统的误差赴映系数为0.25,工件在本工序前有圆度误差0.45mm,若本工序形状精度规定允许差0.01,问至少进给几次方能使形状精度合格?△Q=∑△m∑=c/r为常数设需要进给N次∑总=∑△m≤0.01 n≥3教级达是图 |2-76| 所示小轴系大量生产,毛坯为热轧棒-|||-科,经过粗车、精车、淬火、粗磨、精磨后达到 √0.2-|||-图样要求。现给出各工序的加工余量及工序尺寸-|||-公差,见表 -26 毛坯的尺寸公差为 pm 1.5mm 试-|||-计算工序尺寸,标注工序尺寸公差,计算精磨工 200-|||-序的最大余量和最小余量。 图 -76-|||-解:列表计算(题 2-11 工序尺寸计算表) 表 -267 加工余量及工-|||-题 2-11 工序尺寸计算表 序尺寸公差(mm)-|||-工序 加工 工序基本尺寸 加工经济 工序尺寸 工序 加工 工序-|||-名称 余量 精度(IT) 及公差 名称 余量 公差-|||-精磨 0.1 30 7 ^circ -0.013 粗车 3.00 0.210-|||-粗磨 0.4 30+0.1=30.1 8 (0.1)^0-0.033 精车 1.10 0.052-|||-精车 1.1 30.1+0.4=30.5 10 (30.5)^circ -0.052 粗磨 0.40 0.033-|||-粗车 3.4 30.5+1.1=31.6 12 (31.6)^circ -0.21 精磨 0.10 0.013-|||-毛坯 31.6+3.4=35 pm 1.5 pm 1.5-|||-注:毛坯(棒料)直径为标准值,故粗车加工余量由计算得到。-|||-精磨工序最大余量: _(max)=30.1-(30-0.013)=1.013(mm)-|||-精磨工序最大余量: _(min)=(30.1-0.033)-30=0.067(mm)教级达是图 |2-76| 所示小轴系大量生产,毛坯为热轧棒-|||-科,经过粗车、精车、淬火、粗磨、精磨后达到 √0.2-|||-图样要求。现给出各工序的加工余量及工序尺寸-|||-公差,见表 -26 毛坯的尺寸公差为 pm 1.5mm 试-|||-计算工序尺寸,标注工序尺寸公差,计算精磨工 200-|||-序的最大余量和最小余量。 图 -76-|||-解:列表计算(题 2-11 工序尺寸计算表) 表 -267 加工余量及工-|||-题 2-11 工序尺寸计算表 序尺寸公差(mm)-|||-工序 加工 工序基本尺寸 加工经济 工序尺寸 工序 加工 工序-|||-名称 余量 精度(IT) 及公差 名称 余量 公差-|||-精磨 0.1 30 7 ^circ -0.013 粗车 3.00 0.210-|||-粗磨 0.4 30+0.1=30.1 8 (0.1)^0-0.033 精车 1.10 0.052-|||-精车 1.1 30.1+0.4=30.5 10 (30.5)^circ -0.052 粗磨 0.40 0.033-|||-粗车 3.4 30.5+1.1=31.6 12 (31.6)^circ -0.21 精磨 0.10 0.013-|||-毛坯 31.6+3.4=35 pm 1.5 pm 1.5-|||-注:毛坯(棒料)直径为标准值,故粗车加工余量由计算得到。-|||-精磨工序最大余量: _(max)=30.1-(30-0.013)=1.013(mm)-|||-精磨工序最大余量: _(min)=(30.1-0.033)-30=0.067(mm)教级达是图 |2-76| 所示小轴系大量生产,毛坯为热轧棒-|||-科,经过粗车、精车、淬火、粗磨、精磨后达到 √0.2-|||-图样要求。现给出各工序的加工余量及工序尺寸-|||-公差,见表 -26 毛坯的尺寸公差为 pm 1.5mm 试-|||-计算工序尺寸,标注工序尺寸公差,计算精磨工 200-|||-序的最大余量和最小余量。 图 -76-|||-解:列表计算(题 2-11 工序尺寸计算表) 表 -267 加工余量及工-|||-题 2-11 工序尺寸计算表 序尺寸公差(mm)-|||-工序 加工 工序基本尺寸 加工经济 工序尺寸 工序 加工 工序-|||-名称 余量 精度(IT) 及公差 名称 余量 公差-|||-精磨 0.1 30 7 ^circ -0.013 粗车 3.00 0.210-|||-粗磨 0.4 30+0.1=30.1 8 (0.1)^0-0.033 精车 1.10 0.052-|||-精车 1.1 30.1+0.4=30.5 10 (30.5)^circ -0.052 粗磨 0.40 0.033-|||-粗车 3.4 30.5+1.1=31.6 12 (31.6)^circ -0.21 精磨 0.10 0.013-|||-毛坯 31.6+3.4=35 pm 1.5 pm 1.5-|||-注:毛坯(棒料)直径为标准值,故粗车加工余量由计算得到。-|||-精磨工序最大余量: _(max)=30.1-(30-0.013)=1.013(mm)-|||-精磨工序最大余量: _(min)=(30.1-0.033)-30=0.067(mm)教级达是图 |2-76| 所示小轴系大量生产,毛坯为热轧棒-|||-科,经过粗车、精车、淬火、粗磨、精磨后达到 √0.2-|||-图样要求。现给出各工序的加工余量及工序尺寸-|||-公差,见表 -26 毛坯的尺寸公差为 pm 1.5mm 试-|||-计算工序尺寸,标注工序尺寸公差,计算精磨工 200-|||-序的最大余量和最小余量。 图 -76-|||-解:列表计算(题 2-11 工序尺寸计算表) 表 -267 加工余量及工-|||-题 2-11 工序尺寸计算表 序尺寸公差(mm)-|||-工序 加工 工序基本尺寸 加工经济 工序尺寸 工序 加工 工序-|||-名称 余量 精度(IT) 及公差 名称 余量 公差-|||-精磨 0.1 30 7 ^circ -0.013 粗车 3.00 0.210-|||-粗磨 0.4 30+0.1=30.1 8 (0.1)^0-0.033 精车 1.10 0.052-|||-精车 1.1 30.1+0.4=30.5 10 (30.5)^circ -0.052 粗磨 0.40 0.033-|||-粗车 3.4 30.5+1.1=31.6 12 (31.6)^circ -0.21 精磨 0.10 0.013-|||-毛坯 31.6+3.4=35 pm 1.5 pm 1.5-|||-注:毛坯(棒料)直径为标准值,故粗车加工余量由计算得到。-|||-精磨工序最大余量: _(max)=30.1-(30-0.013)=1.013(mm)-|||-精磨工序最大余量: _(min)=(30.1-0.033)-30=0.067(mm)教级达是图 |2-76| 所示小轴系大量生产,毛坯为热轧棒-|||-科,经过粗车、精车、淬火、粗磨、精磨后达到 √0.2-|||-图样要求。现给出各工序的加工余量及工序尺寸-|||-公差,见表 -26 毛坯的尺寸公差为 pm 1.5mm 试-|||-计算工序尺寸,标注工序尺寸公差,计算精磨工 200-|||-序的最大余量和最小余量。 图 -76-|||-解:列表计算(题 2-11 工序尺寸计算表) 表 -267 加工余量及工-|||-题 2-11 工序尺寸计算表 序尺寸公差(mm)-|||-工序 加工 工序基本尺寸 加工经济 工序尺寸 工序 加工 工序-|||-名称 余量 精度(IT) 及公差 名称 余量 公差-|||-精磨 0.1 30 7 ^circ -0.013 粗车 3.00 0.210-|||-粗磨 0.4 30+0.1=30.1 8 (0.1)^0-0.033 精车 1.10 0.052-|||-精车 1.1 30.1+0.4=30.5 10 (30.5)^circ -0.052 粗磨 0.40 0.033-|||-粗车 3.4 30.5+1.1=31.6 12 (31.6)^circ -0.21 精磨 0.10 0.013-|||-毛坯 31.6+3.4=35 pm 1.5 pm 1.5-|||-注:毛坯(棒料)直径为标准值,故粗车加工余量由计算得到。-|||-精磨工序最大余量: _(max)=30.1-(30-0.013)=1.013(mm)-|||-精磨工序最大余量: _(min)=(30.1-0.033)-30=0.067(mm)教级达是图 |2-76| 所示小轴系大量生产,毛坯为热轧棒-|||-科,经过粗车、精车、淬火、粗磨、精磨后达到 √0.2-|||-图样要求。现给出各工序的加工余量及工序尺寸-|||-公差,见表 -26 毛坯的尺寸公差为 pm 1.5mm 试-|||-计算工序尺寸,标注工序尺寸公差,计算精磨工 200-|||-序的最大余量和最小余量。 图 -76-|||-解:列表计算(题 2-11 工序尺寸计算表) 表 -267 加工余量及工-|||-题 2-11 工序尺寸计算表 序尺寸公差(mm)-|||-工序 加工 工序基本尺寸 加工经济 工序尺寸 工序 加工 工序-|||-名称 余量 精度(IT) 及公差 名称 余量 公差-|||-精磨 0.1 30 7 ^circ -0.013 粗车 3.00 0.210-|||-粗磨 0.4 30+0.1=30.1 8 (0.1)^0-0.033 精车 1.10 0.052-|||-精车 1.1 30.1+0.4=30.5 10 (30.5)^circ -0.052 粗磨 0.40 0.033-|||-粗车 3.4 30.5+1.1=31.6 12 (31.6)^circ -0.21 精磨 0.10 0.013-|||-毛坯 31.6+3.4=35 pm 1.5 pm 1.5-|||-注:毛坯(棒料)直径为标准值,故粗车加工余量由计算得到。-|||-精磨工序最大余量: _(max)=30.1-(30-0.013)=1.013(mm)-|||-精磨工序最大余量: _(min)=(30.1-0.033)-30=0.067(mm)

走刀:切削刀具在加工表面上切削一次所完成的工步内容,称为一次走刀。

计划期为一年的生产纲领称为年生产纲领。

生产类型可分为大量生产、成批成产和单件生产。

装夹为定位和夹紧。

定位是指确定工件在机床(工作台)上或夹具中占有正确位置的过程

夹紧是指工件在定位后将其固定,使其在加工过程中能承受重力、切削力等而保持定位位置不变的操作

夹具的装夹类型:

1:夹具中装夹,易于保证加工精度要求,操作简单方便,效率高,应用于成批、大批和大量生产中

2:直接找正装夹,找正效率低、精度高。应用场合:小批量或精度要求很高的生产。

3:划线找正装夹,特点:不用专门设备,通用性好,但生产率及精度低。

应用场合:单件、中小批生产的复杂铸件或铸件精度低时

1-8某机床厂年产CA6140车床2000台,已知机床主轴的备品率为14%,机械加工废品率为4%,试计算机床主轴的年生产纲领并说明属于何种生产类型,工艺过程有何特点?若一年工作日为282天,试计算每月(按26天计算)的生产批量。

(1)机床主轴的年生产纲领N=Qn(1+ %+ %)=2000 1 (1+14%+4%)=2360台机床主轴属于中型机械,查表属于大批生产的生产类型。

(2)工艺过程特点a)采用模锻制造毛坯,毛坯精度高,加工余量小。b)采用专用机械加工设备流水线生产c)采用专用工装d)采用详细的工艺规程,用工序卡、操作卡及调整卡管理生产。

(3)生产批量nNA/F= 2360* 26 /282=217.589台

1-10何谓六点定位原理?何谓完全定位和不完全定位?何谓欠定位和过定位?试举例说明之。

六点定位原理:采用6个按一定规则布置的约束点来限制工件的6个自由度,实现完全定位,称之为六点定位原理。

完全定位:限制了6个自由度。

不完全定位:仅限制了1—5个自由度。

欠定位:在加工时根据被加工面的尺寸、形状和位置要求,应限制的自由度未被限制,即约束点不足,这样的情况称为欠定位。

过定位:工件定位时,一个自由度同时被两个或两个以上的约束点(夹具定位元件)所限制,称为过定位,或重复定位,也称之为定位干涉。

1-13何谓基准?基准分哪几种?各种基准之间有何关系?

答:基准是用来确定生产对象上几何要素之间的几何关系所依据的那些点,线或面。

基准的分类:从设计和工艺两个方面看基准,可把基准分为两大类,即设计基准和工艺基准。在设计图上标注尺寸的起始位置称为设计基准。零件在加工工艺过程中所采用的基准称为工艺基准。

工艺基准又可进一步分为:工序基准,定位基准,测量基准和装配基准。

基准之间的关系:在设计工序基准时,应首先考虑用设计基准为工序基准;工序基准应尽可能与定位基准和测量基准重合

机械加工工艺规程是规定产品或零部件机械加工工艺过程和操作方法等的工艺文件,是一切有关生产人员都应严格执行、认真贯彻的纪律性文件。不得随意变更。

机械加工工艺规程的作用:1,根据机械加工工艺规程进行生产准备

2,机械加工工艺规程是生产计划、调度,工人的操作、质量检查等的依据

3,新建或扩建车间依据为机械加工工艺规程

常用的毛坯种类有________

设计机械工艺规程遵循的原则

1,可靠地保证零件图上所有的技术要求的实现

2,必须能满足生产纲领的要求

3在满足技术要求和生产纲领要求的前提下,一般要求工艺成本最低

4,尽量减轻工人的劳动强度,确保生产安全

选用毛面为基准称为粗基准,选已加工的面为定位基准,称为精基准

粗基准的选择原则:1保证相互位置要求2,保证加工面加工余量合理分配

3,便于工件装夹4,粗基准一般不得重复使用

精基准的选择原则1,基准重合原则(尽可能选择被加工面的设计基准为精基准)

2,统一基准原则*(当工件以某一表面作精基准定位,可以方便地加工大多数(或全部)其余表面时,应尽早将这个基准面加工出来,并达到一定精度,以后大多数(或全部)工序均以它为精基准进行加工。)

3,互为基准原则(某些位置精度要求很高的表面,常采用互为基准反复加工的方法来达到位置度要求。)

4,自为基准原则(为减少表面粗糙度、减少加工余量和保持加工余量均匀的工序,常以加工面本身作为基准进行加工。床身导轨面磨削加工)

5,便于装夹原则(所选择的精基准,应能保证工件定位准确、可靠,并尽可能使夹具结构简单、操作方便)

加工经济精度是指在正常加工条件下所能保证的加工精度和表面粗糙度

工艺顺序的安排原则:1,先加个基准面,再加工其他面

2,一般情况下,先加工平面,后加工空

3,先加工主要表面,后加工次要表面

4,先安排粗加工工序,后安排精加工工序

工序集中:是使每个工序中包括尽可能多的工步内容,因而使总的工序数目减少,夹具的数目和工件的安装次数也相应的减少。有利于保证各加工面间的相互位置精度要求,有利于采用高生产率机床,节省装夹工件的时间,减少工件的搬动次数。

工序分散:是将工艺路线中的工步内容分散在更多的工序中去完成,因此工序工步少,工艺路线长。可使每个工序中使用的设备和夹具比较简单,调整、对刀比较容易,对操作工人的技术水平要求较低。

工艺过程分为粗加工阶段、半精加工阶段、精加工阶段、精密、光整加工阶段

加工余量为切除金属层厚度

加工余量使加工表面达到所需的精度和表面质量而应切除的金属层

机械加工精度是指零件加工后的实际几何参数与理想几何参数的符合程度

加工误差是指加工后零件的实际几何参数对理想几何参数的偏离程度

零件加工精度为尺寸精度、形状精度、位置精度

工艺系统[1]是指在机械加工时,机床、夹具、刀具和工件就构成了一个完整的系统

对加工精度影响最大的方向(即通过切削刃的加工表面的法向)称为误差的敏感方向

主轴回转[2]误差,指主轴实际回转轴线对其理想回转轴线的漂移

主轴回转轴线的运动误差分为径向圆跳动、轴向圆跳动和倾角摆动

短而粗的工件变形后为马鞍形

细长轴的变形为鼓形

误差复映:工件上原有的形状误差,在加工上的零件上仍然会出现的误差,在数值上回减少。

在顺序加工一批工件中,其加工误差的大小和方向都保持不变为常值系统误差,按一定规律变化,称为变直系统误差

4-8设已知一工艺系统的误差赴映系数为0.25,工件在本工序前有圆度误差

0.45mm,若本工序形状精度规定允许差0.01,问至少进给几次方能使形状精度

合格?

△Q=∑△m∑=c/r为常数设需要进给N次

∑总=∑△m≤0.01 n≥3

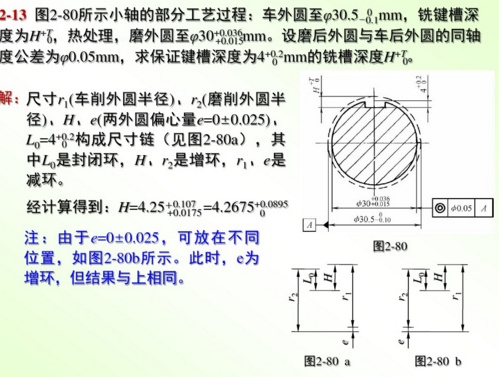

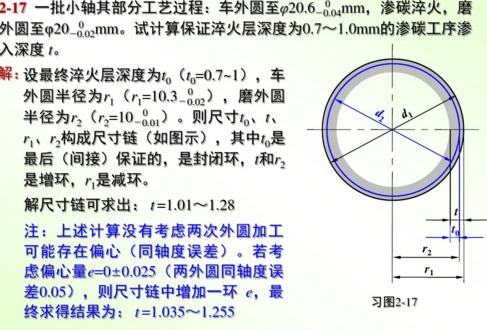

题目解答

答案

铸件、锻件、焊接件、冲压件、型材等。