什么是冲压?它与其他加工方法相比的特点答:在常温下利用冲模和冲压设备对材料施加压力 ,使其产生塑性变形或分离,从而获得一定形状、尺寸和性能的工件。它的生产效率非常高,且操作简便,便于实现机械化与自动化。2冲压工序可分为哪两大类?它们的主要区别和特点是什么?答:冲压工序大致可分为分离工序和塑性成型工序两大类。 分离工序是使冲压件与板料沿一定的轮廓线相互分离的工序。塑性成型工序是指材料在不破裂条件下产生塑性变形的工序。3冲压用板材有哪些种类,举例说明适用场合。答:1高强度钢板,2耐腐蚀钢板,3涂层板,4复合板材,4简述曲柄[1]压力机的工作原理。曲柄压力机的主要参数有哪些?答:以J31-315型开式压力机为例,其工作原理见下图 。电动机1带动皮带传动系统 2,3,将动力传到小齿轮 6,通过6和7, 8和9两级齿轮减速传到曲柄连杆[2]机构,大齿轮 7同时 又起飞轮作用。最本级齿轮9制成偏心齿轮结构, 它的偏心轮部分就是曲柄, 曲柄可以在芯轴10上旋转。连杆12 一端连到曲轴[3]偏心轮;另一端与滑块铰接,当偏心齿轮9在与小齿轮8 啮合转动时,连杆摆动,将曲轴的旋转运动转变为滑块的往复直线运动。上模装在滑块上, 下模固定在垫板上, 滑块带动上模相对下模运动, 对放在上、下模之间的材料实现冲压。例如:JA31 ―― 16A曲柄压力机的型号意义是:J――机械压力机;A. ――参数与基本型号不同的第一种变形 B. 3――第三列; C. 1――第一组; D. KN; E. ――结构和性能比原型作了第一次改进。 F. 简述曲柄压力机的工非區理.曲辆压力机的主 箜裁数有哪些? G. 通过£和儿8和9两级 齿轮诚速传到曲柄连杆机构.犬吿轮1同时又 起飞轮;作用•最本级齿轮9制成偏心齿轮结构• 它的偏心轮部分就是曲柄.曲柄可以在芯轴10 上魏转•连杆12 —端连到曲轴偏心轮;另一端与 涓块狡接,当偏心齿轮9在与小齿轮8啮合转 动时*连杆摆动,将曲轴的旋转运动转变为涓 块的往复直线运动-上模装在滑块上』下模固 定在垫桩上,滑块带动上模相对下模运动’对 放在上、下模之间的材料实现冲压<■ 有利于熔体流动和补料 3浇口位置的选择应使塑料流程最短, 料流变向最少4浇口位置的选 择应有里利于型腔内气体的排出 5浇口位置的选择应减少或避免塑件的熔接痕增加熔接牢 度6浇口位置的选择应防止料流将型芯或嵌件挤压变形 10为什么注射模要设置导向机构 ?导向机构有几种形式? 答主要是定位和定向,保证动模和定模两大部分或模内其他零件之间的准确对合。 形式:导 柱导向和锥面、销等定位。 11常用的推出机构主要有哪几种 ?分别有何特点?适用哪些场合? 答1按动力来源推出机构可分为手动推出机构开模后, 靠人工操纵推出机构来推出塑件, 机 动推出机构利用注射机的开模动作驱动推出机构实现塑件的自动脱模, 液压与气动推出机构 利用注射机上的专用液压和气动装置,将塑件推出或从模具中吹出。 2按模具结构推出机构 可分为简单推出机构、二级推出机构、双向推出机构 12模具中的侧向抽芯机构的作用是什么 ? 答是塑件上具有与开模方向不一致的侧孔、 侧凹或凸台时,在脱模之前先抽掉侧向成型零件 方便脱模 13斜导柱侧向抽芯机构由哪些结构要素组成 ?分别需要确定哪些参数 ? 答1楔紧块2定模板3斜导柱4销钉5侧型芯6推管7动模板8滑块9限位挡块10螺钉 L4 ――斜导柱的工作长度 S ――抽芯距 a ――斜导柱的倾斜角 H――完成抽芯距S所需的开模行程 L ――斜导柱的长度 D ――斜导柱的台肩直径 h ――斜导柱固定板的厚度 电动机2』■'皮帝轮丄大皮带轮4-制动器5-离合器2卜齿轮 7-大齿轮备小齿轮9-偏心齿轮10-芯轴11-机身12-连杆 涓块14-上模15-下模止-垫板17-工作台礙压气垫 曲柄压力机的主要夢數’ 1.标称压力2.淸块行程生行程次數4闭合高度5. 装模高度氐连杆调节长度 5简述冲压技术的发展趋势 答:冲压模具技术的发展应该为适应模具产品 的要求服务。 而形成的。材料塑性愈好.凹-凸模之间的间隙愈大,形成的塩角也愈大. ◎光亮带是由于板料塑性勇切变形所形成的.光亮带表面光洁目垂宜干板面.凹. 凸模之阖的间隙愈小、村料塑性愈好,所形咸的光亮带高度愈高。 V 的斜飢材料塑性愈差、凹-凸模之间闾障愈大则断裂带高廓葩臥 斜度葩大。 Q毛刺的形成是由于板斛塑性变形阶段后期在凸横和凹植刃口附近产生裂如由于 刃匚正面材料檢圧缩,刃尖部分为高静水压应力状态,使裂纹的起点不会在刃尖处发生. 而芸在刃口侧面距刃尖不远的地方产生,裂纹的产主点和刃尖的距离成为毛剌的高度’ 刃尖脩损.刃尖部分高静水压应力区域範囲变犬.裂纹产生点和刃尖的碉也变大.毛 剌高度必然増大,所以昔通冲裁产主毛剌是不可避免的"

什么是冲压?它与其他加工方法相比的特点

答:在常温下利用冲模和冲压设备对材料施加压力 ,使其产生塑性变形或分离,从而获得一定

形状、尺寸和性能的工件。它的生产效率非常高,且操作简便,便于实现机械化与自动化。

2冲压工序可分为哪两大类?它们的主要区别和特点是什么?

答:冲压工序大致可分为分离工序和塑性成型工序两大类。 分离工序是使冲压件与板料沿一

定的轮廓线相互分离的工序。塑性成型工序是指材料在不破裂条件下产生塑性变形的工序。

3冲压用板材有哪些种类,举例说明适用场合。

答:

1高强度钢板,

2耐腐蚀钢板,

3涂层板,

4复合板材,

4简述曲柄[1]压力机的工作原理。曲柄压力机的主要参数有哪些?

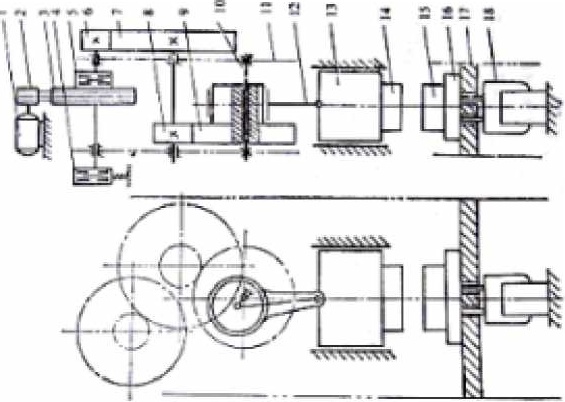

答:以J31-315型开式压力机为例,其工作原理见下图 。电动机1带动皮带传动系统 2,3,

将动力传到小齿轮 6,通过6和7, 8和9两级齿轮减速传到曲柄连杆[2]机构,大齿轮 7同时 又起飞轮作用。最本级齿轮9制成偏心齿轮结构, 它的偏心轮部分就是曲柄, 曲柄可以在芯

轴10上旋转。连杆12 一端连到曲轴[3]偏心轮;另一端与滑块铰接,当偏心齿轮9在与小齿轮8 啮合转动时,连杆摆动,将曲轴的旋转运动转变为滑块的往复直线运动。上模装在滑块上, 下模固定在垫板上, 滑块带动上模相对下模运动, 对放在上、下模之间的材料实现冲压。例

如:JA31 ―― 16A曲柄压力机的型号意义是:

J――机械压力机;

A. ――参数与基本型号不同的第一种变形B. 3――第三列;

C. 1――第一组;

D. KN;

E. ――结构和性能比原型作了第一次改进。

F.

简述曲柄压力机的工非區理.曲辆压力机的主 箜裁数有哪些?

简述曲柄压力机的工非區理.曲辆压力机的主 箜裁数有哪些?G. 通过£和儿8和9两级 齿轮诚速传到曲柄连杆机构.犬吿轮1同时又 起飞轮;作用•最本级齿轮9制成偏心齿轮结构• 它的偏心轮部分就是曲柄.曲柄可以在芯轴10 上魏转•连杆12 —端连到曲轴偏心轮;另一端与 涓块狡接,当偏心齿轮9在与小齿轮8啮合转 动时*连杆摆动,将曲轴的旋转运动转变为涓 块的往复直线运动-上模装在滑块上』下模固 定在垫桩上,滑块带动上模相对下模运动’对 放在上、下模之间的材料实现冲压<■

有利于熔体流动和补料 3浇口位置的选择应使塑料流程最短, 料流变向最少4浇口位置的选

择应有里利于型腔内气体的排出 5浇口位置的选择应减少或避免塑件的熔接痕增加熔接牢

度6浇口位置的选择应防止料流将型芯或嵌件挤压变形

10为什么注射模要设置导向机构 ?导向机构有几种形式?

答主要是定位和定向,保证动模和定模两大部分或模内其他零件之间的准确对合。 形式:导

柱导向和锥面、销等定位。

11常用的推出机构主要有哪几种 ?分别有何特点?适用哪些场合?

答1按动力来源推出机构可分为手动推出机构开模后, 靠人工操纵推出机构来推出塑件, 机

动推出机构利用注射机的开模动作驱动推出机构实现塑件的自动脱模, 液压与气动推出机构

利用注射机上的专用液压和气动装置,将塑件推出或从模具中吹出。 2按模具结构推出机构

可分为简单推出机构、二级推出机构、双向推出机构

12模具中的侧向抽芯机构的作用是什么 ?

答是塑件上具有与开模方向不一致的侧孔、 侧凹或凸台时,在脱模之前先抽掉侧向成型零件

方便脱模

13斜导柱侧向抽芯机构由哪些结构要素组成 ?分别需要确定哪些参数 ?

答1楔紧块2定模板3斜导柱4销钉5侧型芯6推管7动模板8滑块9限位挡块10螺钉

L4 ――斜导柱的工作长度 S ――抽芯距 a ――斜导柱的倾斜角

H――完成抽芯距S所需的开模行程 L ――斜导柱的长度 D ――斜导柱的台肩直径

h ――斜导柱固定板的厚度

电动机2』■'皮帝轮丄大皮带轮4-制动器5-离合器2卜齿轮

7-大齿轮备小齿轮9-偏心齿轮10-芯轴11-机身12-连杆

涓块14-上模15-下模止-垫板17-工作台礙压气垫

曲柄压力机的主要夢數’ 1.标称压力2.淸块行程生行程次數4闭合高度5.

装模高度氐连杆调节长度

5简述冲压技术的发展趋势

答:冲压模具技术的发展应该为适应模具产品

的要求服务。

而形成的。材料塑性愈好.凹-凸模之间的间隙愈大,形成的塩角也愈大.

◎光亮带是由于板料塑性勇切变形所形成的.光亮带表面光洁目垂宜干板面.凹. 凸模之阖的间隙愈小、村料塑性愈好,所形咸的光亮带高度愈高。

V 的斜飢材料塑性愈差、凹-凸模之间闾障愈大则断裂带高廓葩臥 斜度葩大。

Q毛刺的形成是由于板斛塑性变形阶段后期在凸横和凹植刃口附近产生裂如由于 刃匚正面材料檢圧缩,刃尖部分为高静水压应力状态,使裂纹的起点不会在刃尖处发生. 而芸在刃口侧面距刃尖不远的地方产生,裂纹的产主点和刃尖的距离成为毛剌的高度’ 刃尖脩损.刃尖部分高静水压应力区域範囲变犬.裂纹产生点和刃尖的$碉也变大.毛 剌高度必然増大,所以昔通冲裁产主毛剌是不可避免的"

题目解答

答案

简述曲柄压力机的工非區理. 辆压力机的主 箜裁数有哪些? 答 ■以」富也 5 型幵式压力机为例,苴二作 原理见下图 。电 动机 1 带动皮蒂 传动系统入舊 将动力传到小齿轮 G 通过 £和儿 8 和 9 两级 齿 轮诚速传到曲柄连杆 机构.犬吿轮 1 同时又 起飞轮;作用 • 最本级齿轮 9 制成偏心齿轮结构 它的偏 心轮部分就是 曲柄. 曲 柄可以 在芯轴 10 上魏转•连杆 12 — 端连到曲轴偏心轮; 另一端与 涓块狡接,当偏心齿轮 9 在与小齿轮 8 啮合转 动时*连杆摆动, 将曲轴 的旋转运动转 变为涓 块的往复直线 运动- 上模装在滑块上』下模固 定在垫 桩上,滑块带动 上模相对下模 运动’对 放 在上、 下模 之间的 材料实现冲压 <■ 电动机 2 』■'皮帝轮丄大皮带轮 4 -制动器[4] 5- 离合器[5]2卜齿轮 7- 大齿轮备小齿轮 9 -偏心齿轮 10- 芯轴 11 -机身 12- 连杆 涓块 14 -上模 15- 下模止- 垫板 17 - 工作台 礙 压气垫 曲柄 压力机 的主要 夢數’ 1 .标 称压力 2 .淸块行程生行程次數 4 闭 合高度 5. 装模高度氐连杆调节长度 而形成的。材料塑 性愈 好.凹-凸 模之间 的间隙 愈大, 形成的塩角也 愈大. ◎光亮带是由于板料塑性勇切变形所形成的.光亮带表面光洁目垂宜干板面.凹. 凸模之阖的间隙愈小、村料塑性愈好,所形咸的光亮带高度 愈高。 ©断裂带是由于神裁时产生的裂级扩张形成的。断裂带表面粗糙,并带有 扩 V 的斜飢 材料塑性愈差、凹-凸模之间闾障愈大则断裂带高廓 葩臥 斜度葩大。 Q 毛刺的形成是由于板 斛塑性 变形阶段后期 在凸横 和凹植 刃口附 近产生裂 如 由于 刃匚正面材料檢圧缩,刃 尖部分 为高静 水压应力状态 ,使裂纹的起点 不会在刃尖处发生. 而芸在 刃口侧 面距刃尖不远 的地方产生, 裂纹的产主点和刃尖的距离成为毛剌的 高度’ 刃尖 脩损. 刃尖部分高静水压应力区域範囲变犬.裂纹产生点和刃尖的 $ 碉也变大. 毛 剌高 度必然 増大,所以昔通冲裁产主毛剌是不可避免的"