题目

机床设计的主要内容及步骤是什么?答:一般机床设计的内容及步骤大致如下:(1)总体设计包括机床主要技术指标设计:工艺范围运行模式,生产率, 性能指标,主要参数,驱动方式,成本及生产周期;总体方案设计包括运动功能设 计,基本参数设计,传动系统设计,传动系统图设计,总体结构布局设计,控制系 统设计。总体方案综合评价与选择;总体方案的设计修改或优化一个齿的加工,行程终了,工件退离、分度,进行下一个齿的加工16.机床的传动原理图如何表示?它与机床运动原理图的区别是什么?将动力源与执行件、不同执行件之间的运动及传动关系同时表示出来,即是传 动原理图。机床的运动原理图只表示运动的个数,形式、功能及排列顺序,不表示 运动之间的传动关系。亿机床运动分配式的含义是什么?答:运动功能式的主要含义在于确定基础支承件设在何处 (即接地”的位置),用“符号表示 接地”。符号左侧的运动由工件完成,右侧的运动由刀具完成。机床的运动功能式中添加上“接地符号后,称之为运动分配式。一个运动功能方案,经 过运动功能分配设计,可以得到多个运动分配式。18.机床总体结构概略设计过程大致如何?(1)结构布局设计同一种运动分配式又可以有多种结构布局型式,这样运动分配设计阶段评价后保留下来的运动分配式方案的全部结构布局方案就有很多 。因此需要再次进行评价,去除不合理方案。该阶段评价的依据主要是定性分析机床的刚度、占地面积、 与物流系统[1]的可接近性等因素。该阶段设计结果得到是的机床总体结构布局形态 图。(2)机床总体结构的概略形状与尺寸设计该阶段主要是进行功能(运动或支承)部件的概略形状和尺寸设计,设计的主 要依据是:机床总体结构布局设计阶段评价后所保留的机床总体结构布局形态图 ,驱动与传动设计结果,机床动力参数及加工空间尺寸参数,以及机床整机的刚度及 精度分配。设计中在兼顾成本的同时应尽可能选择商品化的功能部件 ,以提高性 能、缩短制造周期。其设计过程大致如下:①首先确定末端执行件的概略形状与尺寸。②设计末端执行件与其相邻的下一个功能部件的结合部的形式 、概略尺寸。若为运动导轨结合部,则执行件一侧相当滑台,相邻部件一侧相当滑座,考虑导轨 结合部的刚度及导向精度,选择并确定导轨的类型及尺寸。③ 根据导轨结合部的设计结果和该运动的行程尺寸 ,同时考虑部件的刚度要求,确定下一个功能部件(即滑台侧)的概略形状与尺寸。④重复上述过程,直到基础支承件(底座、立柱[2]、床身等)设计完毕。⑤若要进行机床结构模块设计,则可将功能部件细分成子部件,根据制造厂 的产品规划,进行模块提取与设置。⑥初步进行造型与色彩设计。⑦机床总体结构方案的综合评价。19.机床的主参数及尺寸参数根据什么确定 ?答:机床主参数是代表机床规格大小及反映机床最大工作能力的一种参数 ,为了更完整地表示出机床的工作能力和工作范围,有些机床还规定有第二主参数,通用机 床的主参数和主参数系列国家已制定标准,设计时可根据市场的需求在主参数系列 标准中选用相近的数值。专用机床的主参数是以加工零件或被加工面的尺寸参数来 表示,一般也参照类似的通用机床主参数系列选取 。机床的尺寸参数是指机床的主要结构尺寸参数,通常包括:(1)与被加工零件有关的尺寸,如卧式车床最大加工工件长度,摇臂[3]钻床的 立柱外径与主轴之间的最大跨距等。(2)标准化工具或夹具的安装面尺寸,如卧式车床主轴锥孔及主轴前端尺20.机床的运动参数如何确定?驱动方式如何选择?数控机床与普通机床确定方 法有什么不同?运动参数是指机床执行件如主轴、工件安装部件(工作台)的运动速度。主运 动为回转[4]运功的机床,如车床、铳床等,其主运动参数为主轴转速。对于专用机床 和组合机床用于对特定的工件进行特定工序的加工 ,主轴的转速通常是固定的。对于通用机床由于完成工序较广,又要适应一定范围的不同尺寸和不同材质零件的加 工需要。要求主轴具有不同的转速 (即应实现变速),故需确定主轴的变速范围。 首先确定最低(nmin)和最高(nmax)转速,对主轴转速进行合理排列,然后确 定标准公比值中和标准转速数列,选用公比中,最后得出变速范围Rn,公比中和级 数Z之间的关系。数控机床中进给量广泛使用电机无级变速,普通机床则既有机械 无级变速方式,又机械有级变速方式。采用有级变速方式时,进给量一般为等比级 数,其确定方法与主轴转速的确定方法相同。首先根据工艺要求,确定最大、最小 进给量fmax、fmin,然后选择标准公比 吗或进给量级数Zf,再求出其它参数。机床运动的驱动方式常用的有电动机驱动和液压驱动 ,驱动方式的选择主要根据机床的变速形式和运动特性要求来确定。数控机床一般采用伺服电机无级变速形 式,其他机床多采用机械有级变速形式或无级与有级变速的组合形式 。21.机床的动力参数如何确定?数控机床与普通机床的确定方法有什么不同 ?动力参数包括机床驱动的各种电动机的功率或扭矩。通常动力参数可通过调查 类比法(或经验公式),试验法或计算方法来确定。数控机床主传动采用直流或交 流电动机无级变速,要考虑电动机与机床主轴功率特性[5]匹配问题 。22.机床主传动系[6]都有那些类型?由那些部分组成?主传动系可按不同的特征来分类:(1)按驱动主传动的电动机类型 可分为交流电动机驱动和直流电动机驱动。交流电动机驱动中又可分单速交流电动机或调速交流电动机驱动 。调速交流电动机驱动又有多速交流电动机和无级调速交流电动机驱动 。无级调速交流电动机通常采用变频调速的原理。(2)按传动装置类型 可分为机械传动装置、液压传动装置、电气传动装置以及它们的组合。(3)按变速的连续性 可以分为分级变速传动和无级变速传动。23.什么是传动组的级比和级比指数?常规变速传动系的各传动组的级比指数有 什么规律性?传动组的级比是指主动轴上同一点传往被动轴相邻两传动线的比值 ,用邛xi表示。级比邛xi中的指数Xi值称为级比指数,它相当于由上述相邻两传动线与被动轴 交点之间相距的格数。设计时要使主轴转速为连续的等比数列,必须有一个变速组的级比指数为 1 ,此变速组称为基本组。基本组的级比指数用 Xo表示,即Xo= 1,后面变速组因起 变速扩大作用,所以统称为扩大组。第一扩大组的级比指数Xi 一般等于基本组的传 动副数Po,即Xi = Poo第二扩大组的作用是将第一扩大组扩大的变速范围第二次 扩大,其级比指数X2等于基本组的传动副数和第一扩大组传动副数的乘积 ,即X2=PoXPi。如有更多的变速组,则依次类推。上述设计是传动顺序和扩大顺序相一 致的情况,若将基本组和各扩大组采取不同的传动顺序,还有许多方案。24.什么是传动组的变速范围?各传动组的变速范围之间有什么关系?变速组中最大与最小传动比的比值,称为该传动组的变速范围。各变速组的变速范围相应受到限制:主传动各变速组的最大变速范围为 R主max=U主max / U主min 0 (2〜2.5) / 0.25 = 8〜10;对于进给传动链,由于转速通常 较低,传动功率较小,零件尺寸也较小,上述限制可放宽为U进max<2.8, U进min > 1/5 ,故 R 进 max <14 主轴的变速范围应等于主变速传动系中各变速组变速范围的乘积 ,即Rn = Ro R 1 R 2 R j -25. 某车床的主轴转速为n= 40〜1800 r/min ,公比* = 1.41,电动机的转速n 电=1440 r/min ,试拟定结构式,转速图;确定齿轮齿数,带轮直径,验算转速 误差;画出主传动系图。

机床设计的主要内容及步骤是什么?

答:一般机床设计的内容及步骤大致如下:

(1)总体设计包括机床主要技术指标设计:工艺范围运行模式,生产率, 性能指标,主要参数,驱动方式,成本及生产周期;总体方案设计包括运动功能设 计,基本参数设计,传动系统设计,传动系统图设计,总体结构布局设计,控制系 统设计。总体方案综合评价与选择;总体方案的设计修改或优化

一个齿的加工,行程终了,工件退离、分度,进行下一个齿的加工

16.机床的传动原理图如何表示?它与机床运动原理图的区别是什么?

将动力源与执行件、不同执行件之间的运动及传动关系同时表示出来,即是传 动原理图。机床的运动原理图只表示运动的个数,形式、功能及排列顺序,不表示 运动之间的传动关系。

亿机床运动分配式的含义是什么?

答:运动功能式的主要含义在于确定基础支承件设在何处 (即接地”的位置),用

“符号表示 接地”。符号左侧的运动由工件完成,右侧的运动由刀具完成。机床

的运动功能式中添加上“接地符号后,称之为运动分配式。一个运动功能方案,经 过运动功能分配设计,可以得到多个运动分配式。

18.机床总体结构概略设计过程大致如何?

(1)结构布局设计

同一种运动分配式又可以有多种结构布局型式,这样运动分配设计阶段评价后

保留下来的运动分配式方案的全部结构布局方案就有很多 。因此需要再次进行评

价,去除不合理方案。该阶段评价的依据主要是定性分析机床的刚度、占地面积、 与物流系统[1]的可接近性等因素。该阶段设计结果得到是的机床总体结构布局形态 图。

(2)机床总体结构的概略形状与尺寸设计

该阶段主要是进行功能(运动或支承)部件的概略形状和尺寸设计,设计的主 要依据是:机床总体结构布局设计阶段评价后所保留的机床总体结构布局形态图 ,

驱动与传动设计结果,机床动力参数及加工空间尺寸参数,以及机床整机的刚度及 精度分配。设计中在兼顾成本的同时应尽可能选择商品化的功能部件 ,以提高性 能、缩短制造周期。其设计过程大致如下:

①首先确定末端执行件的概略形状与尺寸。

②设计末端执行件与其相邻的下一个功能部件的结合部的形式 、概略尺寸。

若为运动导轨结合部,则执行件一侧相当滑台,相邻部件一侧相当滑座,考虑导轨 结合部的刚度及导向精度,选择并确定导轨的类型及尺寸。

③ 根据导轨结合部的设计结果和该运动的行程尺寸 ,同时考虑部件的刚度要

求,确定下一个功能部件(即滑台侧)的概略形状与尺寸。

④重复上述过程,直到基础支承件(底座、立柱[2]、床身等)设计完毕。

⑤若要进行机床结构模块设计,则可将功能部件细分成子部件,根据制造厂 的产品规划,进行模块提取与设置。

⑥初步进行造型与色彩设计。

⑦机床总体结构方案的综合评价。

19.机床的主参数及尺寸参数根据什么确定 ?

答:机床主参数是代表机床规格大小及反映机床最大工作能力的一种参数 ,为了更

完整地表示出机床的工作能力和工作范围,有些机床还规定有第二主参数,通用机 床的主参数和主参数系列国家已制定标准,设计时可根据市场的需求在主参数系列 标准中选用相近的数值。专用机床的主参数是以加工零件或被加工面的尺寸参数来 表示,一般也参照类似的通用机床主参数系列选取 。

机床的尺寸参数是指机床的主要结构尺寸参数,通常包括:

(1)与被加工零件有关的尺寸,如卧式车床最大加工工件长度,摇臂[3]钻床的 立柱外径与主轴之间的最大跨距等。

(2)标准化工具或夹具的安装面尺寸,如卧式车床主轴锥孔及主轴前端尺

20.机床的运动参数如何确定?驱动方式如何选择?数控机床与普通机床确定方 法有什么不同?

运动参数是指机床执行件如主轴、工件安装部件(工作台)的运动速度。主运 动为回转[4]运功的机床,如车床、铳床等,其主运动参数为主轴转速。对于专用机床 和组合机床用于对特定的工件进行特定工序的加工 ,主轴的转速通常是固定的。对

于通用机床由于完成工序较广,又要适应一定范围的不同尺寸和不同材质零件的加 工需要。要求主轴具有不同的转速 (即应实现变速),故需确定主轴的变速范围。 首先确定最低(nmin)和最高(nmax)转速,对主轴转速进行合理排列,然后确 定标准公比值中和标准转速数列,选用公比中,最后得出变速范围Rn,公比中和级 数Z之间的关系。数控机床中进给量广泛使用电机无级变速,普通机床则既有机械 无级变速方式,又机械有级变速方式。采用有级变速方式时,进给量一般为等比级 数,其确定方法与主轴转速的确定方法相同。首先根据工艺要求,确定最大、最小 进给量fmax、fmin,然后选择标准公比 吗或进给量级数Zf,再求出其它参数。

机床运动的驱动方式常用的有电动机驱动和液压驱动 ,驱动方式的选择主要根

据机床的变速形式和运动特性要求来确定。数控机床一般采用伺服电机无级变速形 式,其他机床多采用机械有级变速形式或无级与有级变速的组合形式 。

21.机床的动力参数如何确定?数控机床与普通机床的确定方法有什么不同 ?

动力参数包括机床驱动的各种电动机的功率或扭矩。通常动力参数可通过调查 类比法(或经验公式),试验法或计算方法来确定。数控机床主传动采用直流或交 流电动机无级变速,要考虑电动机与机床主轴功率特性[5]匹配问题 。

22.机床主传动系[6]都有那些类型?由那些部分组成?

主传动系可按不同的特征来分类:

(1)按驱动主传动的电动机类型 可分为交流电动机驱动和直流电动机驱

动。交流电动机驱动中又可分单速交流电动机或调速交流电动机驱动 。调速交流电

动机驱动又有多速交流电动机和无级调速交流电动机驱动 。无级调速交流电动机通

常采用变频调速的原理。

(2)按传动装置类型 可分为机械传动装置、液压传动装置、电气传动装置

以及它们的组合。

(3)按变速的连续性 可以分为分级变速传动和无级变速传动。

23.什么是传动组的级比和级比指数?常规变速传动系的各传动组的级比指数有 什么规律性?

传动组的级比是指主动轴上同一点传往被动轴相邻两传动线的比值 ,用邛xi表

示。级比邛xi中的指数Xi值称为级比指数,它相当于由上述相邻两传动线与被动轴 交点之间相距的格数。

设计时要使主轴转速为连续的等比数列,必须有一个变速组的级比指数为 1 ,

此变速组称为基本组。基本组的级比指数用 Xo表示,即Xo= 1,后面变速组因起 变速扩大作用,所以统称为扩大组。第一扩大组的级比指数Xi 一般等于基本组的传 动副数Po,即Xi = Poo第二扩大组的作用是将第一扩大组扩大的变速范围第二次 扩大,其级比指数X2等于基本组的传动副数和第一扩大组传动副数的乘积 ,即X2

=PoXPi。如有更多的变速组,则依次类推。上述设计是传动顺序和扩大顺序相一 致的情况,若将基本组和各扩大组采取不同的传动顺序,还有许多方案。

24.什么是传动组的变速范围?各传动组的变速范围之间有什么关系?

变速组中最大与最小传动比的比值,称为该传动组的变速范围。

各变速组的变速范围相应受到限制:主传动各变速组的最大变速范围为 R主max

=U主max / U主min 0 (2〜2.5) / 0.25 = 8〜10;对于进给传动链,由于转速通常 较低,传动功率较小,零件尺寸也较小,上述限制可放宽为U进max<2.8, U进min > 1/5 ,故 R 进 max <14

主轴的变速范围应等于主变速传动系中各变速组变速范围的乘积 ,即

Rn = Ro R 1 R 2 R j -

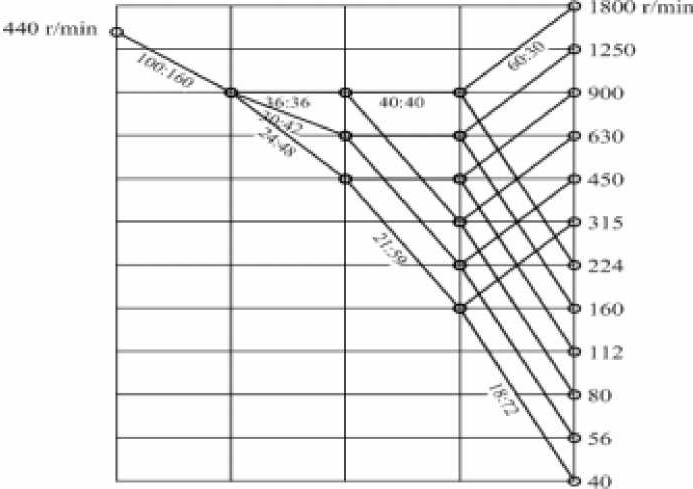

25. 某车床的主轴转速为n= 40〜1800 r/min ,公比* = 1.41,电动机的转速n 电=1440 r/min ,试拟定结构式,转速图;确定齿轮齿数,带轮直径,验算转速 误差;画出主传动系图。

题目解答

答案

解:

该主轴的变速范围为:

r _ nmax _ 1800 = 45 nmin 40

根据变速范围、公比可求变速的级数

Z,13 1:12

lg lg 1.41

拟定结构式。根据级比规律和传动副前多后少、传动线前密后疏的原则确定

12 二31 23 26

查表可获得 12 级转速为 40、56、80、112、160、224、315、450、630、900、

1250、 1800

作转速图如下:

作转速图如下:

.2 2

u主max =* =1.41 =2 M2付合要求

U主min =中盘=1.41工=1/4 至1/4符合要求

最后扩大组的变速范围:R=5xi(Pi」) =1.416(2')=8符合要求

带轮的直径计算(因功率参数等不详仅举例说明):查表取小带轮的基准直径

为 125mm

则大带轮直径d2=id1(1-曾 名取0.015

d2 =id1(1 - ;)=1.6 125 (1 -0.015) = 197mm

查表取小带轮的直径为100mm,传动比为1:1.6,大带轮的直径为160mm.

齿轮齿数的确定:III轴之间的传动副共有3对

传动比为 1:1,1:1.41,1:2

如果采用模数相同的标准齿轮,则三对传动副的齿轮和相同

查表可得Sz可以取得60,72, 84,96等。

取Sz =72可以确定三个传动副的齿数为

1 : 1传动副36 36

1 : 1.41 传动副 30 42

1: 2传动副24 48

同理可确定II III轴的齿数和取84

1 : 1传动副齿数取42 42

1: 2.82传动副齿数取22 62

III IV之间的传动副齿数和取 90

2:1的传动副齿数取60 30

1:4的传动副齿数取 18 72

转速误差的计算

主轴各级转速所获得的实际转速按下面的公式计算

n实际=n电 (1 - ;) U1U 2U 3

d2

级 数 (Z) | 传动比 | 实际转 速(n') | 标准转 速(n) | 转速 | ||||||||

电机 | 电-I | I-II | II-III | III-IV | ||||||||

1 | 1440 | 100 | 160 | 36 | 36 | 40 | 40 | 60 | 30 | 1800 | 1800 | 0% |

2 | 1440 | 100 | 160 | 30 | 42 | 40 | 40 | 60 | 30 | 1286 | 1250 | 3% |

3 | 1440 | 100 | 160 | 24 | 48 | 40 | 40 | 60 | 30 | 900 | 900 | 0% |

4 | 1440 | 100 | 160 | 36 | 36 | 21 | 59 | 60 | 30 | 641 | 630 | 2% |

5 | 1440 | 100 | 160 | 30 | 42 | 21 | 59 | 60 | 30 | 458 | 450 | 2% |

6 | 1440 | 100 | 160 | 24 | 48 | 21 | 59 | 60 | 30 | 320 | 315 | 2% |

7 | 1440 | 100 | 160 | 36 | 36 | 40 | 40 | 18 | 72 | 225 | 224 | 0% |

8 | 1440 | 100 | 160 | 30 | 42 | 40 | 40 | 18 | 72 | 161 | 160 | 0% |

9 | 1440 | 100 | 160 | 24 | 48 | 40 | 40 | 18 | 72 | 113 | 112 | 0% |

10 | 1440 | 100 | 160 | 36 | 36 | 21 | 59 | 18 | 72 | 80 | 80 | 0% |