)基本原始资料收集2)物流分析3)作业单位相互关系分析4)物流与作业单位的相互分析5)面积设定6)面积相关图解7)方案评价8)详细布置6-15车间物料设计的原则是什么?(P346)答:(共6条,应回答!)6-16物流搬运装备的选择原则是什么? (P354)1)上下料时间要符合生产节拍的要求,缩短辅助时间,提高生产率2)上下料工作力求稳定,尽量减少冲击,避免工作产生变形或损坏3)上下料装置要尽可能结构简单,工作可靠,维护方便4)上下料装置应有一定的适用围,尽可能地满足多种不同工件的上下料要求7-1什么是机械加工生产线?它的主要组成类型及特点有哪些? (P393-394)机械加工生产线:以机床为主要设备,配以相应的输送装置与辅助装置,按工件的加工工艺顺序排列而成的生产作业线。机械加工生产线由加工装备)工艺装备)传送装备)辅助装备和控制系统组成组成类型及特点:7-2影响机械加工生产线工艺和结构方案的主要因素是什么答a)工件几何形状及外形尺寸b)工件的工艺及精度要求c)工件材料d)要求生产率e)车间平面布置f)装料高度7-4在拟定自动线工艺方案时应着重考虑哪些方面的问题?如何解决这些问题?1)工件工艺基准选择2)工件输送基准的选择3)生产线工艺流程的拟定4)选择合理的切削用量7-5简述生产节拍平衡和生产线分段的意义及相应的措施。(P400-402)________生产的全部工序进行平均化,调整各作业负荷,以使个作业时间尽可能相近。通过平 衡,提高效率,减少工时,降低成本,减少在制品,实现有序流动。________:1)作业转移)分解与合并;2)采用新的工艺方法,提高工序节拍;3)增加顺序加工工位;4)实现多件并行加工,提高单件的工序节拍(6条P401)Word文档________适应生产节拍平衡的需要和工件的输送的需要。________:1)进行转位和翻转时,分段独立传送;2)为平衡生产线的生产节拍,对限制性工序采用 “增加同时加工的工位数”时,单独组成工段;3)当生产线的工位数多时,一般要分段;4)当工件加工精度要求较高时,减少工件热变形及和应力对后续工序的影响。7-6提高生产线可靠性的主要手段有哪些? (P403)答:(共5条,需要归纳总结!)7-8组合机床总体设计的容有哪些? (P410-421)组合机床总体设计主要是绘制“三图一卡”,就是针对具体的零件,在选定的工艺和结构方案的基础上,进行 组合机床总体方案图样文件设计。其容包括:绘制被加工零件工序图)加工示意图)机床总联系尺寸图和编制生产率计算卡等。7-9简述机械加工生产线的总体布局形式及特点。机械加工生产线的总体布局形式由生产类型)工件结构形式)工件传送方式)车间条件)工艺过程和生产纲领等因素决定。1)直接传送方式直线通过式)折线通过式)并联支线形)框形)非通过式2)带随行夹具方式将工件安装在随行夹具上,传送线将随行夹具依次传送到各工位。3)悬挂传送方式主要适用外形复杂及没有合适传送基准的工件及轴类零件,且只是尺寸较小)形状复杂的工件。7-10简述柔性制造系统的概念)组成及类型。(P430-431)柔性制造系统(FMS)是一个以网络为基础)面向车间的开放式集成制造系统[1],是实现CIMS的基础,(它具 有CAD)数控编程)分布式 数控)工夹具管理)数据采集和质量管理等功能,它能根据制造任务和生产环境的变化迅速进行调整,适用于多品种)中小批量生产。)组成:1)加工子系统2)物流子系统3)控制子系统((1)加工子系统:加工装备)辅助装备)工艺装备。(2) 物流子系统:物料储存)传送和搬运。物料指工件和刀具,典型的物流过程:工件流,刀具流。(3)控制子系统:过程控制)过程监视。上述为三种基本组成,还包括FMS的管理)操作与调整维护及编程等工作。)类型:柔性制造装置(FMU))柔性加工单元(FMC))柔性制造系统(FMS))柔性生产线(FPL)7-12柔性制造系统对机床的配置要什么兼顾对生产率和柔性的要求也要考虑系统的可靠性和机床的负荷率。7-14 FMS总体平面布局的原则和形式是什么1)原则a)有利于提高加工精度b)排屑方便 便于盛切屑小车推出系统或设置排屑自动输送沟c)便于整个车间的物流通畅和自动化d)避免系统通信线路受到外界磁场干扰e)布局模块化使系统控制简捷f)有利于人身安全设置安全防护网g)占地面积小且便于维修h)便于系统扩展形式基于装备关系的平面布局2)________a)随机布局b)功能布局c)模块布局d)单元布局:基于物料输送路径的平面布局A)直线型布局b)环形布局c)网络型布局Rn nmx 型0 45-|||-nmin-|||-40图;确定齿轮的齿数)带轮的直径;演算转速误差;画出主传动系统图。 解:该主轴的变速围为:Rn nmx 型0 45-|||-nmin-|||-40Rn nmx 型0 45-|||-nmin-|||-401)概念可靠性是指产品在规定的条件下和规定的时间,完成规定任务的能力。2)________靠度R(t)、累计失效概率F(t)、失效率、平均寿命和平均无故障工作时间、可靠寿命、维修度、修复率、平均修复时间等(P37-38)3)这些可靠性衡量指标之间在数值上都与时间t相关联,F(t)=1-R(t)。1-18从系统设计的角度,如何提高产品的可靠性?1)从系统设计角度,提高产品可靠性要提高其组成各单元的可靠性水平,因此要进行系统和单元可靠性的预 测。(P39)2)此外要将系统可靠性指标合理分配到各组成单元中,明确各组成单元的可靠性设计要求。(P42)2-1机床设计应满足哪些基本要求?其理由是什么?机床设计应满足如下基本要求:1)工艺围,机床工艺围是指机床适应不同生产要求的能力,也可称之为机床的加工功能。机床的工艺围直 接影响到机床结构的复杂程度、设计制造成本、加工效率和自动化程度。2)柔性,机床的柔性是指其适应加工对象变化的能力,分为功能柔性和结构柔性;3)与物流系统的可接近性,可接近性是指机床与物流系统之间进行物料(工件、刀具、切屑等)流动的方 便程度;4)刚度,机床的刚度是指加工过程中,在切削力的作用下,抵抗刀具相对于工件在影响加工精度方向变形 的能力。刚度包括静态刚度、动态刚度、热态刚度。机床的刚度直接影响机床的加工精度和生产率;5)精度,机床精度主要指机床的几何精度和机床的工作精度。机床的几何精度指空载条件下机床本身的精度,机床的工作精度指精加工条件下机床的加工精度(尺寸、形状及位置偏差)。6) 噪声;7)、自动化;8)、生产周期;9)生产率,机床的生产率通常是指单位时间机床所能加工的工件数量来表示。机床的切削效率越高,辅助 时间越短,贝y它的生产率越高。10)成本,成本概念贯穿在产品的整个生命周期,包括设计、制造、包装、运输、使用维护、再利用和报废 处理等的费用,是衡量产品市场竞争力的重要指标;u主max21.41222符合要求u主min41.4141/41/4符合要求最后扩大组的变速围:RXi(Pi1)1.416(21)8符合要求带轮的直径计算(因功率参数等不详仅举例说明):查表取小带轮的基准直径为125mm则大带轮直径d2id1(1)取0.015查表取大带轮的基准直径为200mm齿轮齿数的确定:III轴之间的传动副共有3对传动比为1:11:1.411:2如果采用模数相同的标准齿轮,则三对传动副的齿轮和相同Rn nmx 型0 45-|||-nmin-|||-40查表可得可以取得60,72,84,96等。转速误差的计算主轴各级转速所获得的实际转速按下面的公式计算n实际n电鲁(1) 665d2允许误差:10 (1)%10(1.411)%4.1%根据上表可知转速误差率在允许的围绘制传动系统图如下:Rn nmx 型0 45-|||-nmin-|||-402-27某机床主轴转速n=100~1120r/min,转速级数Z8,电动机的转速n电1440/min,试设计该机床的主传动系,包括拟定结构式和转速图,画出主传动系统图。Z 1Rn711.21.41)传动线前密后疏的的原则确定8212224电III1)1IVu主max11.4111.412符合要求u主min31.4131/2.821/4符合要求最后扩大组的变速围:RXi(Pi1)1.414(2 1)48符合要求带轮的直径计算(因功率参数等不详仅举例说明):查表取小带轮的基准直径为125mm则大带轮直径d2id1(1)取0.015d2id1(1)查表取大带轮的基准直径为224mm齿轮齿数的确定:III轴之间的传动副共有2对 传动比为如果采用模数相同的标准齿轮,则三对传动副的齿轮和相同查表可得Sz....,48,60,72,84,....取Sz48可以确定两个传动副的齿数为1:1传动副2424

)基本原始资料收集2)物流分析3)作业单位相互关系分析4)物流与作业单位的相互分析5)面积设定6)

面积相关图解7)方案评价8)详细布置

6-15车间物料设计的原则是什么?(P346)答:(共6条,应回答!)

6-16物流搬运装备的选择原则是什么? (P354)

1)上下料时间要符合生产节拍的要求,缩短辅助时间,提高生产率

2)上下料工作力求稳定,尽量减少冲击,避免工作产生变形或损坏

3)上下料装置要尽可能结构简单,工作可靠,维护方便

4)上下料装置应有一定的适用围,尽可能地满足多种不同工件的上下料要求

7-1什么是机械加工生产线?它的主要组成类型及特点有哪些? (P393-394)

机械加工生产线:以机床为主要设备,配以相应的输送装置与辅助装置,按工件的加工工艺顺序排列而成的

生产作业线。

机械加工生产线由加工装备)工艺装备)传送装备)辅助装备和控制系统组成

组成类型及特点:

7-2影响机械加工生产线工艺和结构方案的主要因素是什么

答a)工件几何形状及外形尺寸b)工件的工艺及精度要求c)工件材料d)要求生产率e)车间平面

布置f)装料高度

7-4在拟定自动线工艺方案时应着重考虑哪些方面的问题?如何解决这些问题?

1)工件工艺基准选择

2)工件输送基准的选择

3)生产线工艺流程的拟定

4)选择合理的切削用量

7-5简述生产节拍平衡和生产线分段的意义及相应的措施。(P400-402)

________生产的全部工序进行平均化,调整各作业负荷,以使个作业时间尽可能相近。通过平 衡,提高效率,减少工时,降低成本,减少在制品,实现有序流动。

________:1)作业转移)分解与合并;2)采用新的工艺方法,提高工序节拍;3)增加顺序加工工位;4)实现多

件并行加工,提高单件的工序节拍(6条P401)

Word文档

________适应生产节拍平衡的需要和工件的输送的需要。

________:1)进行转位和翻转时,分段独立传送;2)为平衡生产线的生产节拍,对

限制性工序采用 “增加同时加工的工位数”时,单独组成工段;3)当生产线的工位数多时,一般要分段;4)当

工件加工精度要求较高时,减少工件热变形及和应力对后续工序的影响。

7-6提高生产线可靠性的主要手段有哪些? (P403)

答:(共5条,需要归纳总结!)

7-8组合机床总体设计的容有哪些? (P410-421)

组合机床总体设计主要是绘制“三图一卡”,就是针对具体的零件,在选定的工艺和结构方案的基础上,进行 组合机床总体方案图样文件设计。其容包括:绘制被加工零件工序图)加工示意图)机床总联系尺寸图和编制生产

率计算卡等。

7-9简述机械加工生产线的总体布局形式及特点。

机械加工生产线的总体布局形式由生产类型)工件结构形式)工件传送方式)车间条件)工艺过程和生产纲领等

因素决定。

1)直接传送方式

直线通过式)折线通过式)并联支线形)框形)非通过式

2)带随行夹具方式

将工件安装在随行夹具上,传送线将随行夹具依次传送到各工位。

3)悬挂传送方式

主要适用外形复杂及没有合适传送基准的工件及轴类零件,且只是尺寸较小)形状复杂的工件。

7-10简述柔性制造系统的概念)组成及类型。(P430-431)

柔性制造系统(FMS)是一个以网络为基础)面向车间的开放式集成制造系统[1],是实现CIMS的基础,(它具 有CAD)数控编程)分布式 数控)工夹具管理)数据采集和质量管理等功能,它能根据制造任务和生产环境的变化迅

速进行调整,适用于多品种)中小批量生产。)

组成:1)加工子系统2)物流子系统3)控制子系统((1)加工子系统:加工装备)辅助装备)工艺装备。(2) 物流子系统:物料储存)传送和搬运。物料指工件和刀具,典型的物流过程:工件流,刀具流。(3)控制子系统:

过程控制)过程监视。上述为三种基本组成,还包括FMS的管理)操作与调整维护及编程等工作。)

类型:柔性制造装置(FMU))柔性加工单元(FMC))柔性制造系统(FMS))柔性生产线(FPL)

7-12柔性制造系统对机床的配置要什么

兼顾对生产率和柔性的要求也要考虑系统的可靠性和机床的负荷率。

7-14 FMS总体平面布局的原则和形式是什么

1)原则a)有利于提高加工精度b)排屑方便 便于盛切屑小车推出系统或设置排屑自动输送沟c)便于

整个车间的物流通畅和自动化d)避免系统通信线路受到外界磁场干扰e)布局模块化使系统控制简捷f)

有利于人身安全设置安全防护网g)占地面积小且便于维修h)便于系统扩展形式基于装备关系的平面

布局

2)________a)随机布局b)功能布局c)模块布局d)单元布局:基于物料输送路径的平面布局A)直线型

布局b)环形布局c)网络型布局

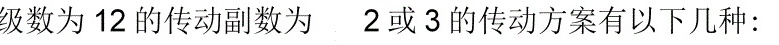

图;确定齿轮的齿数)带轮的直径;演算转速误差;画出主传动系统图。 解:该主轴的变速围为:

图;确定齿轮的齿数)带轮的直径;演算转速误差;画出主传动系统图。 解:该主轴的变速围为:

1)概念可靠性是指产品在规定的条件下和规定的时间,完成规定任务的能力。

2)________靠度R(t)、累计失效概率F(t)、失效率、平均寿命和平均无故障工作时间、可靠

寿命、维修度、修复率、平均修复时间等(P37-38)

3)这些可靠性衡量指标之间在数值上都与时间t相关联,F(t)=1-R(t)。

1-18从系统设计的角度,如何提高产品的可靠性?

1)从系统设计角度,提高产品可靠性要提高其组成各单元的可靠性水平,因此要进行系统和单元可靠性的预 测。(P39)2)此外要将系统可靠性指标合理分配到各组成单元中,明确各组成单元的可靠性设计要求。(P42)

2-1机床设计应满足哪些基本要求?其理由是什么?

机床设计应满足如下基本要求:

1)工艺围,机床工艺围是指机床适应不同生产要求的能力,也可称之为机床的加工功能。机床的工艺围直 接影响到机床结构的复杂程度、设计制造成本、加工效率和自动化程度。

2)柔性,机床的柔性是指其适应加工对象变化的能力,分为功能柔性和结构柔性;

3)与物流系统的可接近性,可接近性是指机床与物流系统之间进行物料(工件、刀具、切屑等)流动的方 便程度;

4)刚度,机床的刚度是指加工过程中,在切削力的作用下,抵抗刀具相对于工件在影响加工精度方向变形 的能力。刚度包括静态刚度、动态刚度、热态刚度。机床的刚度直接影响机床的加工精度和生产率;

5)精度,机床精度主要指机床的几何精度和机床的工作精度。机床的几何精度指空载条件下机床本身的精

度,机床的工作精度指精加工条件下机床的加工精度(尺寸、形状及位置偏差)。

6) 噪声;7)、自动化;8)、生产周期;

9)生产率,机床的生产率通常是指单位时间机床所能加工的工件数量来表示。机床的切削效率越高,辅助 时间越短,贝y它的生产率越高。

10)成本,成本概念贯穿在产品的整个生命周期,包括设计、制造、包装、运输、使用维护、再利用和报废 处理等的费用,是衡量产品市场竞争力的重要指标;

u主max21.41222符合要求

u主min41.4141/41/4符合要求

最后扩大组的变速围:RXi(Pi1)1.416(21)8符合要求

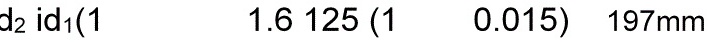

带轮的直径计算(因功率参数等不详仅举例说明):查表取小带轮的基准直径为125mm

则大带轮直径d2id1(1)取0.015

查表取大带轮的基准直径为200mm

齿轮齿数的确定:III轴之间的传动副共有3对

传动比为1:11:1.411:2

如果采用模数相同的标准齿轮,则三对传动副的齿轮和相同

查表可得可以取得60,72,84,96等。

查表可得可以取得60,72,84,96等。

转速误差的计算

主轴各级转速所获得的实际转速按下面的公式计算

n实际n电鲁(1) 665

d2

允许误差:10 (1)%10(1.411)%4.1%

根据上表可知转速误差率在允许的围

绘制传动系统图如下:

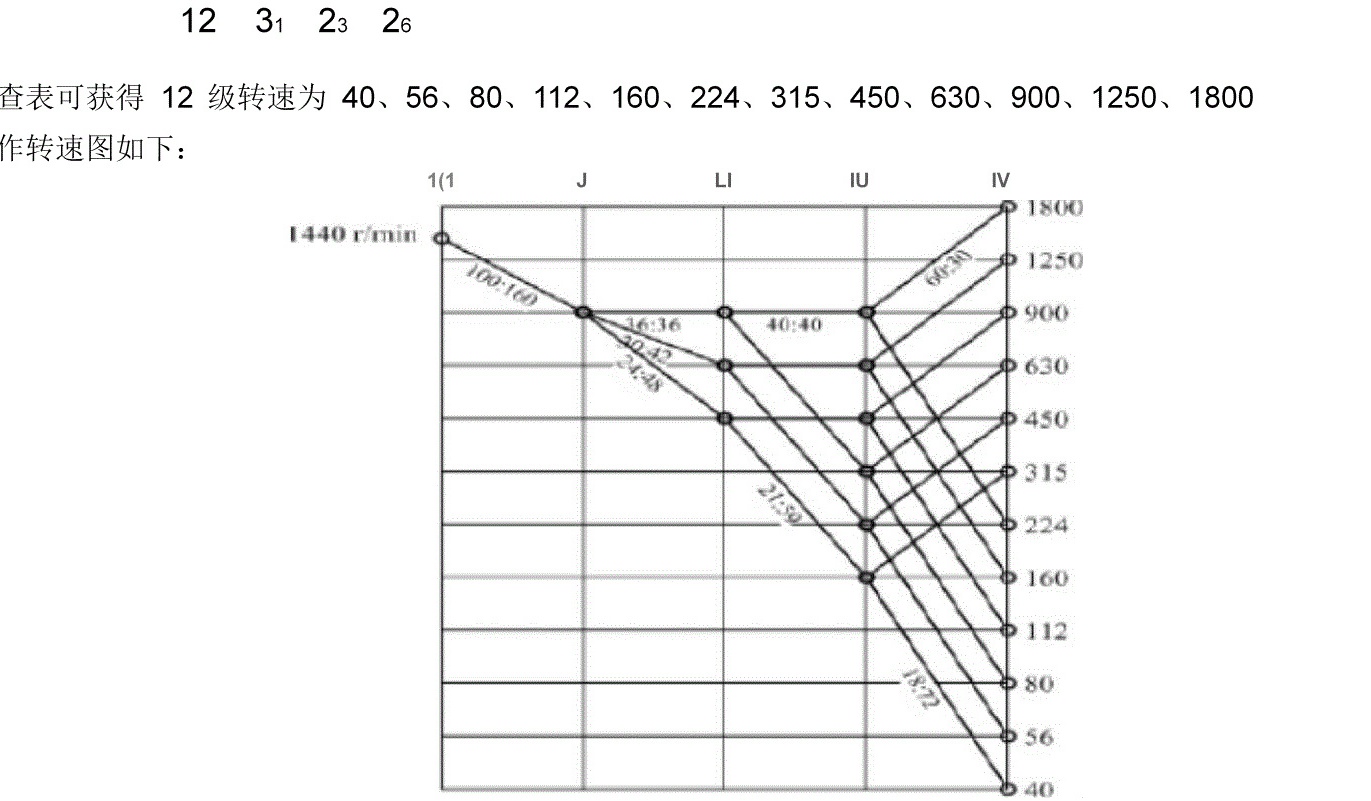

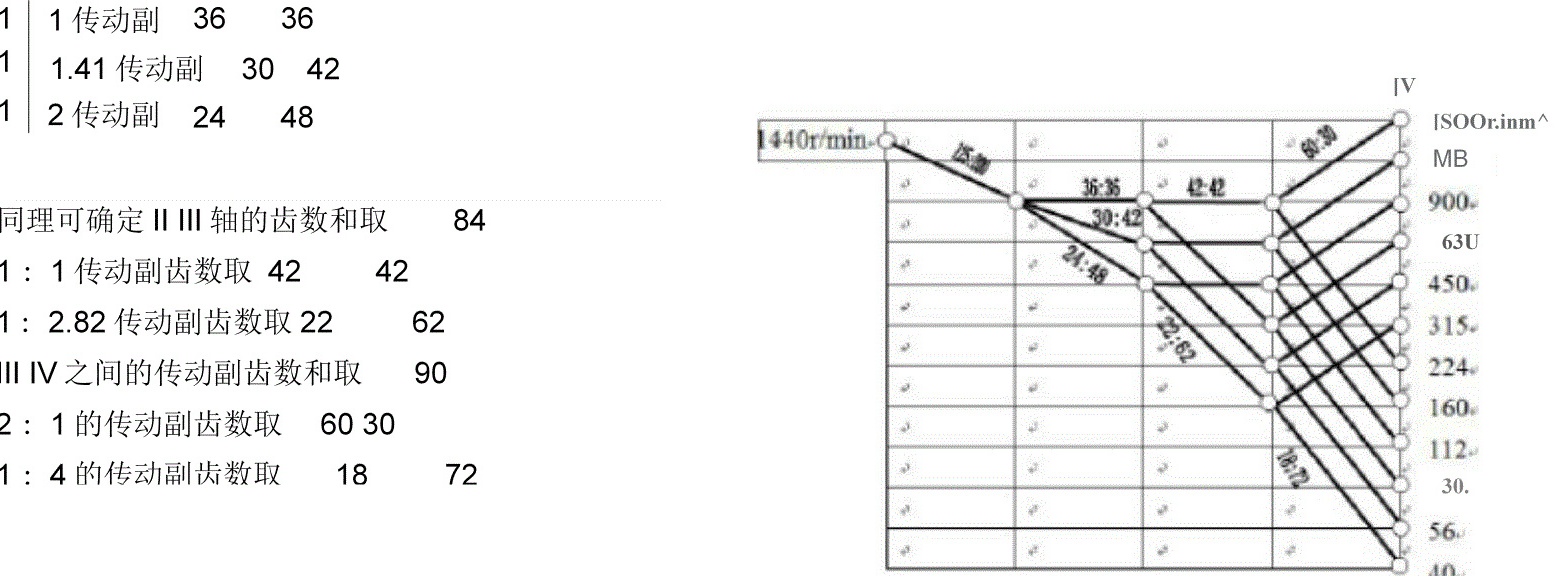

2-27某机床主轴转速n=100~1120r/min,转速级数Z8,电动机的转速n电1440/min,试设计该机床的

主传动系,包括拟定结构式和转速图,画出主传动系统图。

Z 1Rn711.21.41

)传动线前密后疏的的原则确定8212224

电III1)1IV

u主max11.4111.412符合要求

u主min31.4131/2.821/4符合要求

最后扩大组的变速围:RXi(Pi1)1.414(2 1)48符合要求

带轮的直径计算(因功率参数等不详仅举例说明):查表取小带轮的基准直径为125mm

则大带轮直径d2id1(1)取0.015d2id1(1)

查表取大带轮的基准直径为224mm

齿轮齿数的确定:III轴之间的传动副共有2对 传动比为

如果采用模数相同的标准齿轮,则三对传动副的齿轮和相同

查表可得Sz....,48,60,72,84,....

取Sz48可以确定两个传动副的齿数为

1:1传动副2424

题目解答

答案

生产节拍平衡的意义:对 措施 生产线分段的意义: 生产线属于以下情况往往需要分段 形式: 可靠性的衡量指标有:可