题目

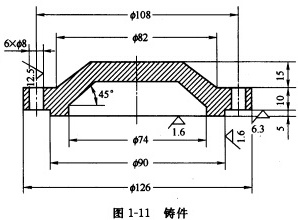

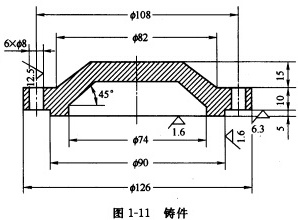

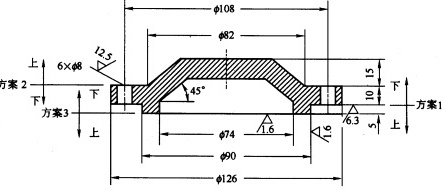

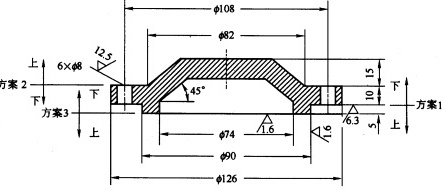

如图1—11所示,铸件材料为HT150。试分析可能的分型方案,并比较其优、缺点,指出单件生产时、成批生产时各宜采用哪种分型方案? ϕ108--|||-6×48 982-|||-45°-|||-974-|||-1.6 ks 6.3-|||-990-|||-ϕ126-|||-图 1-11 铸件

如图1—11所示,铸件材料为HT150。试分析可能的分型方案,并比较其优、缺点,指出单件生产时、成批生产时各宜采用哪种分型方案?

题目解答

答案

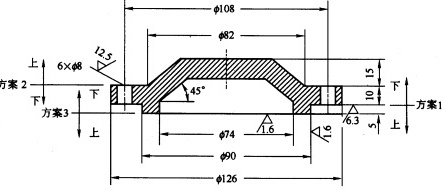

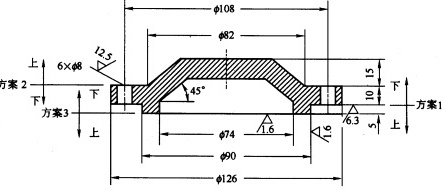

如下页图所示有三种分型方案方案1沿轴承盖最大截面的下面分型顶端朝下有利于保证顶端质量但会产生一定错箱;方案2在沿轴承盖最大截面的上面分型容易产生错箱精度要求高表面朝下有利于保证其质量但容易产生错箱且顶面处于上方顶面不易成形;方案3铸件全部位于下箱有利于保证铸件质量但“∮190”外圆及最大截面的下面需切削加工。单件小批生产应采用方案3“5mm”凸缘处可采用挖砂造型或留给切削加工均可;成批生产时应采用方案1减少切削加工量错箱产生的“∮90”外圆和“∮126”外圆可采用以“∮90”外圆作为粗基准加工“∮126”外圆加以消除。

如下页图所示,有三种分型方案,方案1沿轴承盖最大截面的下面分型,顶端朝下,有利于保证顶端质量,但会产生一定错箱;方案2在沿轴承盖最大截面的上面分型,容易产生错箱,精度要求高,表面朝下,有利于保证其质量,但容易产生错箱,且顶面处于上方,顶面不易成形;方案3铸件全部位于下箱,有利于保证铸件质量,但“∮190”外圆及最大截面的下面需切削加工。单件小批生产应采用方案3,“5mm”凸缘处可采用挖砂造型或留给切削加工均可;成批生产时应采用方案1,减少切削加工量,错箱产生的“∮90”外圆和“∮126”外圆,可采用以“∮90”外圆作为粗基准加工“∮126”外圆加以消除。

如下页图所示,有三种分型方案,方案1沿轴承盖最大截面的下面分型,顶端朝下,有利于保证顶端质量,但会产生一定错箱;方案2在沿轴承盖最大截面的上面分型,容易产生错箱,精度要求高,表面朝下,有利于保证其质量,但容易产生错箱,且顶面处于上方,顶面不易成形;方案3铸件全部位于下箱,有利于保证铸件质量,但“∮190”外圆及最大截面的下面需切削加工。单件小批生产应采用方案3,“5mm”凸缘处可采用挖砂造型或留给切削加工均可;成批生产时应采用方案1,减少切削加工量,错箱产生的“∮90”外圆和“∮126”外圆,可采用以“∮90”外圆作为粗基准加工“∮126”外圆加以消除。

解析

步骤 1:分析分型方案

- 方案1:沿轴承盖最大截面的下面分型,顶端朝下。这种分型方案有利于保证顶端的质量,但会产生一定错箱。

- 方案2:沿轴承盖最大截面的上面分型,表面朝下。这种分型方案容易产生错箱,且顶面处于上方,顶面不易成形。

- 方案3:铸件全部位于下箱。这种分型方案有利于保证铸件质量,但“∮190”外圆及最大截面的下面需切削加工。

步骤 2:单件生产时的分型方案选择

- 单件小批生产时,应采用方案3,因为“5mm”凸缘处可采用挖砂造型或留给切削加工均可,这样可以减少加工成本。

步骤 3:成批生产时的分型方案选择

- 成批生产时,应采用方案1,因为这样可以减少切削加工量,错箱产生的“∮90”外圆和“∮126”外圆,可采用以“∮90”外圆作为粗基准加工“∮126”外圆加以消除,这样可以提高生产效率和产品质量。

- 方案1:沿轴承盖最大截面的下面分型,顶端朝下。这种分型方案有利于保证顶端的质量,但会产生一定错箱。

- 方案2:沿轴承盖最大截面的上面分型,表面朝下。这种分型方案容易产生错箱,且顶面处于上方,顶面不易成形。

- 方案3:铸件全部位于下箱。这种分型方案有利于保证铸件质量,但“∮190”外圆及最大截面的下面需切削加工。

步骤 2:单件生产时的分型方案选择

- 单件小批生产时,应采用方案3,因为“5mm”凸缘处可采用挖砂造型或留给切削加工均可,这样可以减少加工成本。

步骤 3:成批生产时的分型方案选择

- 成批生产时,应采用方案1,因为这样可以减少切削加工量,错箱产生的“∮90”外圆和“∮126”外圆,可采用以“∮90”外圆作为粗基准加工“∮126”外圆加以消除,这样可以提高生产效率和产品质量。