kN/m2(绝压)时:蒸气焓H=2728kJ/kg冷凝水的焓hw=kg汽化热r=kg温度T=132.9℃kN/m2(绝压)时:蒸气的焓H*=2605kJ/kg饱和温度T′=℃二次蒸气的焓 H′=2605+×=2681kJ/kg,为水蒸气的比热,kJ/kg·k)(1) 加热蒸气消耗量D由传热速率方程得:Q=KA(T-t)=1000×30×=×105w/m2·℃(2) 料液流量FDH+Fh0=WH′+(F-W)h1+Dhw+QL式中是D、H、H′、hw已知量,根据料液、完成液的温度和浓度查图得,原料液的焓h0=120kJ/kg,完成液的焓h1=540kJ/kg 又QL==××105=代入已知数据×2728+120F=2681W+540(F-W)+×+整理后,得420F+2141W= 得 F=0.56kg/s W=0.34kg/s(3) 不考虑溶液的浓缩热时,求料液流量。已知溶质的比热CB=kg·kD(H-cpwT)=WH′+(F-W)cp1t1-Fcp0to+QLCp0=×+×=kg·kCp1=×+×=kg·k则有×=(F-W)××100+2681W+××35178.7F+2371W=将W=代入,解得 F=s W=s进料状况影响蒸发器的生产能力:1)低于沸点进料时,需消耗部分热量将溶液加热至沸点,因而降低了生产能力;2)沸点进料时,通过传热面的热量全部用于蒸发水分,其生产能力有所增加;3)高于沸点进料时,由于部分原料液的自动蒸发,使生产能力有所增加。(1) 顺流法优点:在操作过程中,蒸发室的压强依效序递减,料液在效间流动不需用泵;料液的沸点依效序递降,使前效料进入后效时放出显热,供一部分水汽化;料液的浓度依效序递增,高浓度料液在低温下蒸发,对热敏性物料有利。缺点:沿料液流动方向浓度逐渐增高,致使传热系数下降,在后二效中尤为严重。(2) 逆流法料液与蒸气流动方向相反。原料由末效进入,用泵依次输送至前效,完成液由第一效底部取出。加热蒸气的流向仍是由第一效顺序至末效。优点:浓度较高的料液在较高温度下蒸发,粘度不高,传热系数较大。缺点:(1)各效间需用泵输送;(2)无自蒸发;(3)高温加热面上易引起结焦和营养物的破坏。膜式蒸发器和非膜式蒸发器的比较:非膜式蒸发器的主要缺点是加热室内滞料量大,致使物料在高温下停留时间过长,不适于处理热敏性物料。膜式蒸发器只通过加热室一次即可达到所需浓度,停留时间短,操作时,溶液沿加热管呈传热效果最佳的膜状流动。干燥过程的分类 ,按操作压力:常压干燥、真空干燥按操作方式:连续式、间歇式按传热方式:传导干燥、对流干燥、辐射干燥和介电加热干燥,以及由其中两种或三种方式组成的联合干燥。在一连续干燥器中,每小时处理湿物料1000kg,经干燥后物料的含水量由10%降至2%(w)。以热空气为干燥介质,初始湿度rm,1=水/kg绝干气,离开干燥器时湿度为rm,2= kg水/kg绝干气,假设干燥过程中无物料损失,试求:水分蒸发量、空气消耗量以及干燥产品量。

2.9℃kN/m2(绝压)时:蒸气的焓H*=2605kJ/kg饱和温度T′=℃二次蒸气的焓 H′=2605+×=2681kJ/kg,为水蒸气的比热,kJ/kg·k)(1) 加热蒸气消耗量D由传热速率方程得:Q=KA(T-t)=1000×30×=×105w/m2·℃(2) 料液流量FDH+Fh0=WH′+(F-W)h1+Dhw+QL式中是D、H、H′、hw已知量,根据料液、完成液的温度和浓度查图得,原料液的焓h0=120kJ/kg,完成液的焓h1=540kJ/kg 又QL==××105=代入已知数据×2728+120F=2681W+540(F-W)+×+整理后,得420F+2141W= 得 F=

0.56kg/s W=0.34kg/s(3) 不考虑溶液的浓缩热时,求料液流量。已知溶质的比热CB=kg·kD(H-cpwT)=WH′+(F-W)cp1t1-Fcp0to+QLCp0=×+×=kg·kCp1=×+×=kg·k则有×=(F-W)××100+2681W+××3517

8.7F+2371W=将W=代入,解得 F=s W=s进料状况影响蒸发器的生产能力:1)低于沸点进料时,需消耗部分热量将溶液加热至沸点,因而降低了生产能力;2)沸点进料时,通过传热面的热量全部用于蒸发水分,其生产能力有所增加;3)高于沸点进料时,由于部分原料液的自动蒸发,使生产能力有所增加。(1) 顺流法优点:在操作过程中,蒸发室的压强依效序递减,料液在效间流动不需用泵;料液的沸点依效序递降,使前效料进入后效时放出显热,供一部分水汽化;料液的浓度依效序递增,高浓度料液在低温下蒸发,对热敏性物料有利。缺点:沿料液流动方向浓度逐渐增高,致使传热系数下降,在后二效中尤为严重。(2) 逆流法料液与蒸气流动方向相反。原料由末效进入,用泵依次输送至前效,完成液由第一效底部取出。加热蒸气的流向仍是由第一效顺序至末效。优点:浓度较高的料液在较高温度下蒸发,粘度不高,传热系数较大。缺点:(1)各效间需用泵输送;(2)无自蒸发;(3)高温加热面上易引起结焦和营养物的破坏。膜式蒸发器和非膜式蒸发器的比较:非膜式蒸发器的主要缺点是加热室内滞料量大,致使物料在高温下停留时间过长,不适于处理热敏性物料。膜式蒸发器只通过加热室一次即可达到所需浓度,停留时间短,操作时,溶液沿加热管呈传热效果最佳的膜状流动。干燥过程的分类 ,按操作压力:常压干燥、真空干燥按操作方式:连续式、间歇式按传热方式:传导干燥、对流干燥、辐射干燥和介电加热干燥,以及由其中两种或三种方式组成的联合干燥。在一连续干燥器中,每小时处理湿物料1000kg,经干燥后物料的含水量由10%降至2%(w)。以热空气为干燥介质,初始湿度rm,1=水/kg绝干气,离开干燥器时湿度为rm,2= kg水/kg绝干气,假设干燥过程中无物料损失,试求:水分蒸发量、空气消耗量以及干燥产品量。

题目解答

答案

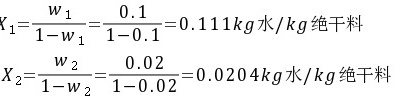

解:(1)水分蒸发量:将物料的湿基含水量换算为干基含水量,即

进入干燥器的绝干物料为

G=G1(1-w1)=1000()=900kg绝干料/h

水分蒸发量为

W=G(X1-X2)=900()=81.5kg水/h

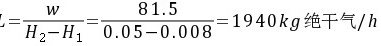

(2)空气消耗量

原湿空气的消耗量为:

L΄=L(1+H1)=1940(1+)=1960kg湿空气/h

单位空气消耗量(比空气用量)为:

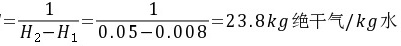

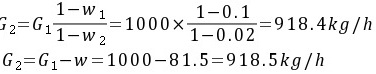

(3)干燥产品量

提高热效率的措施

使离开干燥器的空气温度降低,湿度增加(注意吸湿性物料);

提高热空气进口温度(注意热敏性物料);

废气回收,利用其预热冷空气或冷物料;

注意干燥设备和管路的保温隔热,减少干燥系统的热损失。

结合水分 包括物料细胞壁内的水分、物料内毛细管中的水分、及以结晶水的形态存在于固体物料之中的水分等。

非结合水分 包括机械地附着于固体表面的水分,如物料表面的吸附水分、较大孔隙中的水分等。

在干燥过程中,当物料中水分表面汽化的速率小于内部扩散的速率时,称为表面汽化控制;

当物料中水分表面汽化的速率大于内部扩散的速率,称为内部扩散控制。

干燥过程分为恒速干燥和降速干燥两个阶段。

并流、逆流、错流干燥器的特点

1)并流:含水量高的物料与温度最高而湿度最低的介质相接触,在进口端的干燥推动力大,在出口端的推动力小。

适用情况:

(1)干物料不耐高温而湿物料允许快速干燥;

在干燥第一阶段,物料温度始终维持在湿球温度,到第二阶段,物料温度才逐渐上升,但此时介质温度已下降,物料不致于过热。

2)物料的吸湿性小或最终水分要求不很低;

物料在出口处与温度最低、湿度最高(即相对湿度最大)的介质接触,其平衡水分高。

逆流:物料与干燥介质的运动方向相反,干燥推动力在干燥器中分布较均匀。

适用情况:

(1)湿物料不宜快干而干物料能耐高温;

(2)物料的吸湿性强或最终含水量要求低;

3)错流:高温介质与物料运动方向相垂直,如果物料表面都与湿度小、温度高的介质接触,可获得较高的推动力,但介质的用量和热量的消耗也较大。

适用情况:

(1)物料在干燥的始、终都允许快速干燥和高温;

(2)要求设备紧凑(过程速度大)而允许较多的介质和能耗。

单元操作的应用及特点