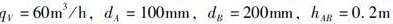

(二)思考题12-1结晶有哪几种基本方法?溶液结晶操作的基本原理是什么?答:(1)结晶的基本方法有溶液结晶、熔融结晶、升华结晶、加压结晶、反应沉淀、萃取结晶等。(2)溶液结晶操作的基本原理是采用降温或浓缩的方法使溶液达到过饱和状态。12-2溶液结晶操作有哪几种方法造成过饱和度?答:溶液结晶操作造成过饱和度的基本方法有两种:(1)直接将溶液降低温度,达到过饱和状态,溶质结晶析出,此称为冷却结晶;(2)使溶液浓缩,通常采用蒸发以除去部分溶剂。12-3结晶操作有哪些特点? 答:结晶操作的特点有:(1)能从杂质含量较多的混合液中分离出高纯度的晶体;(2)可分离高熔点混合物、相对挥发度小的物系、共沸物、热敏性物质等难分离物系,因为沸点相近的组分其熔点可能有显著差别;(3)由于结晶热一般约为汽化热的1/3~1/7,过程的能耗较低。⏺12-4什么是晶格、晶系、晶习? 答:(1)晶格是指晶体微观粒子按一定的几何规则排列所形成的最小单元。(2)晶系是指按晶格空间结构的区别来分类的晶体。(3)晶习是指形成不同晶体外形的习性。12-5超溶解度曲线与溶解度曲线有什么关系?溶液有哪几种状态?什么是稳定区、介稳区、不稳区?答:(1)超溶解度曲线是指溶液开始产生晶核的极限浓度曲线。在一定温度下,开始析出结晶的溶液浓度大于溶解度,所以超溶解度曲线在溶解度曲线上面。(2)溶液有饱和,不饱和,过饱和三种状态。(3)当溶液浓度低于溶解度时,溶液处于不饱和状态,不可能发生结晶,属于稳定区。当溶液浓度介于超溶解度曲线和溶解度曲线之间,属于介稳区。当溶液浓度大于超溶解度曲线浓度时,会立即自发的发生结晶作用,属于不稳区。12-6溶液结晶要经历哪两个阶段?答:溶液结晶要经历晶核的生成和晶体的成长两个阶段。12-7晶核的生成有哪几种方式?答:晶核的生成有三种方式:(1)初级均相成核;(2)初级非均相成核;(3)二次成核。12-8什么是再结晶现象?答:再结晶现象是指当溶液过饱和度较低时小晶体被溶解而大晶体不断成长并使晶体外形更加完好的现象。12-9过饱和度对晶核生成速率与晶体成长速率各自有何影响? 答:过饱和度对晶核生成速率与晶体成长速率的影响为:(1)过饱和度Δc较大时,晶核生成较快而晶体成长较慢,有利于生产颗粒小、颗粒数目多的结晶产品;(2)当过饱和度Δc较小时,晶核生成较慢而晶体成长较快,有利于生产大颗粒的结晶产品。12-10选择结晶设备时要考虑哪些因素?答:选择结晶设备时要考虑溶解度曲线的斜率,能耗,物系的性质,产品的粒度,粒度分布要求和处理量大小等因素。12-11什么是吸附现象?吸附分离的基本原理是什么?⏺(2)由于 ,则质量流量为(3)由于则质量流速为机械能守恒1-12水以60./h的流量在一倾斜管中流过,此管的内径由100mm突然扩大到200mm,如图1-2-9所示。A、B两点的垂直距离为0.2m。在此两点间连接一U形压差计,指示液为四氯化碳,其密度为1630kg/m。若忽略阻力损失,试求:(1)U形管两侧的指示液液面哪侧高,相差多少毫米?(2)若将上述扩大管路改为水平放置,压差计的读数有何变化?

0./h的流量在一倾斜管中流过,此管的内径由100mm突然扩大到200mm,如图1-2-9所示。A、B两点的垂直距离为0.2m。在此两点间连接一U形压差计,指示液为四氯化碳,其密度为1630kg/m。若忽略阻力损失,试求:(1)U形管两侧的指示液液面哪侧高,相差多少毫米?(2)若将上述扩大管路改为水平放置,压差计的读数有何变化?

题目解答

答案

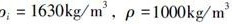

解:已知

求:(1)指示剂哪侧高,R为多少?(2)扩大管道改为水平放置,压差计的读数有何变化?

(1)取A、B两个管截面列伯努利方程得

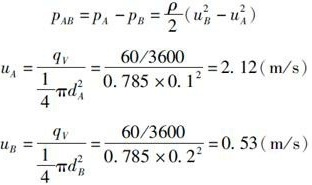

则

因此  指示液界面左高右低又因为

指示液界面左高右低又因为

,则

⏺

答:(1)吸附现象是指流体中的吸附质借助于范德华力或化学键合而富集于吸附剂固体表面的现象。

(2)吸附分离的基本原理是利用多孔固体颗粒选择性地吸附流体中的一个或几个组分,从而使流体混合物得以分离。

12-12有哪几种常用的吸附脱附循环操作? 答:常用的几种吸附脱附循环操作为:

(1)变温吸附,用升高温度的方法使吸附剂的吸附能力降低,从而达到脱附的作用,也即利用温度变化来完成循环操作。

(2)变压吸附,降低系统压力或抽真空使吸附质脱附,升高压力使之吸附,利用压力的变化完成循环操作。

(3)变浓度吸附,利用惰性溶剂冲洗或萃取剂抽提而使吸附质脱附,从而完成循环操作。

(4)置换吸附,用其他吸附质把原吸附质从吸附剂上置换下来,从而完成循环操作。

12-13有哪几种常用的吸附剂?各有什么特点?什么是分子筛?

答:(1)常用的吸附剂有活性炭、硅胶、活性氧化铝、各种活性土、合成沸石和天然沸石分子筛、吸附树脂等。

(2)各自的特点为:

① 活性炭具有非极性表面,为疏水性和亲有机物的吸附剂,它可用于回收混合气体中的溶剂蒸气,各种油品和糖液的脱色,水的净化,气体的脱臭等。

② 硅胶是一种亲水性的吸附剂,其表面羟基产生一定的极性,使硅胶对极性分子和不饱和烃具有明显的选择性。它可用于气体的干燥脱水、脱甲醇等。

③ 活性氧化铝是一种极性吸附剂,它对水分的吸附能力大,且循环使用后,其物化性能变化不大。它可用于气体的干燥、液体的脱水以及焦炉气或炼厂气的精制等。

④ 活性土由天然矿物在80~110℃下经硫酸处理活化后制得,活性土可用于润滑油或石油重馏分的脱色和脱硫精制等。

⑤ 沸石具有较高的化学稳定性,微孔尺寸大小均一,是强极性吸附剂。沸石分子筛的用途很广, 如环境保护中的水处理、脱除重金属离子及海水提钾等。

⑥ 吸附树脂是由孔径、骨架结构、官能团的性质和它的极性所决定的,可用于维生素的分离、过氧化氢的精制等。

(3)分子筛是晶格结构一定、具有许多孔径大小均一微孔的物质,能选择性地将小于晶格内微孔的分子吸附于其中,起到筛选分子的作用。

12-14工业吸附对吸附剂有哪些基本要求? 答:工业吸附对吸附剂的基本要求如下:

(1)有较大的内表面。比表面越大吸附容量越大。

(2)活性高。内表面都能起到吸附的作用。

⏺

(3)选择性高。吸附剂对不同的吸附质具有选择性吸附作用。不同的吸附剂由于结构、吸附机理不同,对吸附质的选择性有显著的差别。

(4)具有一定的机械强度和物理特性(如颗粒大小)。

(5)具有良好的化学稳定性、热稳定性以及价廉易得。

12-15有利的吸附等温线有什么特点?

答:有利的吸附等温线的特点是在气相吸附质浓度很低时,仍有相当高的平衡吸附量。

12-16吸附床中的传质扩散可分为哪几种方式? 答:吸附床中的传质扩散可分为以下四种方式:

(1)分子扩散。当孔道的直径远比扩散分子的平均自由程大时,其扩散为一般的分子扩散。

(2)努森扩散。当孔道的直径比扩散分子的平均自由程小时,为努森扩散。

(3)表面扩散。吸附质分子沿着孔道壁表面移动形成表面扩散。

(4)固体(晶体)扩散。吸附质分子在固体颗粒(晶体)内进行扩散。

12-17吸附过程有哪几个传质步骤?

答:组分的吸附传质分外扩散、内扩散及吸附三个步骤。吸附质首先从流体主体通过固体颗粒周围的气膜(或液膜)对流扩散至固体颗粒的外表面,这一传质步骤称为组分的外扩散;然后吸附质从固体颗粒外表面沿固体内部微孔扩散至固体的内表面,称为组分的内扩散;最后组分被固体吸附剂吸附。

12-18何谓负荷曲线、透过曲线?什么是透过点、饱和点?

答:(1)负荷曲线是指床层中吸附相浓度沿流体流动方向的变化曲线。透过曲线是指出口处流体浓度随时间的变化曲线。

(2)透过点是指透过曲线上流体的浓度开始明显升高时的点,一般规定出口流体浓度为进口流体浓度的5%(质量分数)时为透过点。饱和点是指出口流体浓度接近进口浓度时的点,一般取出口流体浓度为进口流体浓度的95%(质量分数)时为饱和点。

12-19常用的吸附分离设备有哪几种类型?

答:常用的吸附分离设备有固定床吸附器、釜式(混合过滤式)吸附器和流化床吸附器。

12-20什么是膜分离?有哪几种常用的膜分离过程?

答:(1)膜分离是指利用固体膜对流体混合物各组分的选择性渗透实现分离的方法。

(2)常用的膜分离过程包括微孔过滤、反渗透、超滤、电渗析、混合气体的分离和渗透汽化等。

12-21膜分离有哪些特点? 答:膜分离的特点有:

⏺

(1)不需要大量热能,能耗低;

(2)可在常温下进行,对食品及生物药品的加工特别适合;

(3)膜分离过程不仅可除去病毒、细菌等微粒,而且也可除去溶液中大分子和无机盐,还可分离共沸物或沸点相近的组分;

(4)由于以压差及电位差为推动力,装置简单,操作方便。

12-22反渗透的基本原理是什么?

答:反渗透的基本原理是在膜两侧施加的压差大于溶液的渗透压差,使溶液作反向移动。

12-23什么是浓差极化?

答:浓差极化是指溶质在膜表面被截留,形成高浓度区的现象。

12-24超滤的分离机理是什么?

答:超滤的分离机理是以压差为推动力、用固体多孔膜截留混合物中的微粒和大分子溶质而使溶剂透过膜孔进行分离。

12-25电渗析的分离机理是什么?阴膜、阳膜各有什么特点?

答:(1)电渗析的分离机理是以电位差为推动力、利用离子交换膜的选择透过特性使溶液中的离子作定向移动以达到脱除或富集电解质的目的。

(2)① 阴膜的特点为:阴膜带正电,只让阴离子通过。

② 阳膜的特点为:阳膜带负电,只让阳离子通过。

⏺

12.3 名校考研真题详解

填空题

以下膜分离过程的传递机理分别为:微滤: ,反渗透: ,膜蒸馏: 。[浙江大学2011研]

[答案]颗粒尺度的筛分;溶剂和溶质的选择性扩散;气体的选择性扩散渗透

[解析]膜分离过程的主要传递机理有:① 颗粒尺度的筛分,适用于微滤;② 微粒及大分子尺度形状的筛分,适用于超滤;③ 溶剂和溶质的选择性扩散,适用于反渗透;④ 电解质离子在电场下的选择传递,适用于电渗析;⑤ 气体的选择性扩散渗透,适用于膜蒸馏。

⏺