如何提高热影响区的韧性?韧化的途经有那些?答:(1)提高热影响区的韧性的措施1)控制组织:对低合金钢,应控制含碳量,使合金元素的体系为低碳微量多种合金元素的强化体系,应尽量控制晶界偏析。2)韧化处理: 对于一些重要的结构,常采用焊后热处理来改善接头的性能。合理制定焊接工艺,正确地选择焊接线能量和预热、后热温度是提高焊接韧性的有效措施。(2)韧化的途径:除了上述措施外,还有如细晶粒钢(利用微量元素弥散强化、固熔强化、控制析出相的尺寸及形态等)采用控轧工艺,进一步细化铁素体的晶粒,也会提高材质的韧性;采用炉内精炼,炉外提纯等一系列措施,从而得到高纯净钢,使钢中的杂质(S、P、O、N等)含量极低,使钢材的韧性大为提高,也提高了焊接HAZ的韧性。10.某厂制造大型压力容器,钢材为14MnMoVN钢,壁厚36mm,采用手弧焊:1)计算碳当量及HAZ最大硬度Hmax(t8/5=4s);2)根据Hmax来判断是否应预热;3)如何把Hmax降至350HV以下;

如何提高热影响区的韧性?韧化的途经有那些?

答:(1)提高热影响区的韧性的措施1)控制组织:对低合金钢,应控制含碳量,使合金元素的体系为低碳微量多种合金元素的强化体系,应尽量控制晶界偏析。2)韧化处理: 对于一些重要的结构,常采用焊后热处理来改善接头的性能。合理制定焊接工艺,正确地选择焊接线能量和预热、后热温度是提高焊接韧性的有效措施。(2)韧化的途径:除了上述措施外,还有如细晶粒钢(利用微量元素弥散强化、固熔强化、控制析出相的尺寸及形态等)采用控轧工艺,进一步细化铁素体的晶粒,也会提高材质的韧性;采用炉内精炼,炉外提纯等一系列措施,从而得到高纯净钢,使钢中的杂质(S、P、O、N等)含量极低,使钢材的韧性大为提高,也提高了焊接HAZ的韧性。10.某厂制造大型压力容器,钢材为14MnMoVN钢,壁厚36mm,采用手弧焊:1)计算碳当量及HAZ最大硬度Hmax(t8/5=4s);

2)根据Hmax来判断是否应预热;3)如何把Hmax降至350HV以下;

题目解答

答案

解:(1)依据

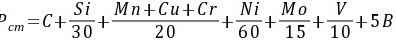

查得14MnMoVN的成分wC=(0.10-0.18)%,wMn=(1.2-1.6)%,wMo=(0.41-0.65)%,

wV=(0.05-0.15)%,代入上式得

Pcm=0.255,依据 H max(HV10)= 140 + 1089 Pcm- 8.2 t 8∕5 t 8∕5=4s, Pcm=0.255得

H max=524.89 HV(2)H max=524.89 HV 说明其淬硬倾向较大,冷裂倾向也随之较大,应该预热

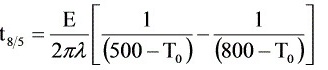

(3)依据 H max(HV10)= 140 + 1089 Pcm- 8.2 t 8∕5 H max<350,Pcm=0.255得

t 8∕5>8.26 s

由壁厚36mm可知钢板为厚板

所以

所以

冷却时间随着线能量E和初始温度T0的提高而延长,焊接方式和材料确定,则线能量E确定,主要是通过提高初始温度即预热温度来降低冷却速度,延长时间大于8.26s。从而降低Hmax. 3.焊缝的偏析有哪些类型?为什么说熔合区是焊接的薄弱部位?

答:焊缝的偏析主要有区域偏析和层状偏析。熔合区是焊接的薄弱部位这是因为熔合区位于焊缝和母材的交界处,是焊缝和母材的过渡区,熔合区存在着严重的化学成分不均匀性,同时还存在着物理不均匀性。因此熔合区在组织和性能上也是不均匀的,因此成为焊接接头的薄弱部位。4.分析偏析对金属质量的影响?答:偏析对合金的力学性能、抗裂性能及耐腐蚀性能等有程度不同的损害。1)晶内偏析的存在,使晶粒内部成分不均匀,导致合金的力学性能降低,特别是塑性和韧性降低。此外,晶内偏析还会引起合金化学性能不均匀,使合金的抗蚀性能下降。)2晶界偏析比晶内偏析的危害性更大,它既能降低合金的塑性和高温性能,又能增加热裂倾向,因此必须加以防止。3)正常偏析的存在使铸件性能不均匀,随后的加工和处理也难以根本消除,故应采取适当措施加以控制。4)逆偏析会降低铸件的力学性能、气密性和切削加工性能。5)层状偏析是不连续的具有一定宽度的链状偏析带,带中常集中一些有害元素(碳、硫、磷等),并常常出现气孔等缺陷。层状偏析也会使焊缝的力学性能不均匀,抗腐蚀性能下降以及断裂韧性降低等。偏析也有有益的一面,如利用偏析现象可以净化或提纯金属等。5简述析出性气体的特征、形成机理及主要防止措施。答:液态金属在冷却凝固过程中,因气体溶解度下降,析出的气体来不及逸出而产生的气孔称为析出性气孔。这类气孔主要是氢气孔和氮气孔。

析出性气孔通常分布在铸件的整个断面或冒口、热节等温度较高的区域。当金属含气量较少时,呈裂纹多角形状;而含气量较多时,气孔较大,呈团球形。

焊缝金属产生的析出性气孔多数出现在焊缝表面。氢气孔的断面形状如同螺钉状,从焊缝表面上看呈喇叭口形,气孔四周有光滑的内壁。氮气孔一般成堆出现,形似蜂窝。

析出性气体的形成机理是:结晶前沿,特别是枝晶间的气体溶质聚集区中,气体的含量将超过其饱和量,被枝晶封闭的液相内则具有更大的过饱和含量和析出压力,而液-固界面处气体的含量最高,并且存在其他溶质的偏析及非金属夹杂物,当枝晶间产生收缩时,该处极易析出气泡,且气泡很难排除,从而保留下来形成气孔。

防止析出性气体的措施主要有以下几个措施:

(1)消除气体来源 保持炉料清洁、干燥,焊件和焊丝表面无氧化物、水分和油污等;控制型砂、芯砂的水分,焊前对焊接材料(焊条、焊剂、保护气体等)进行烘干、去水或干燥处理;限制铸型中有机粘结剂的用量和树脂的含氮量;加强保护,防止空气侵入液态金属。

(2)采用合理的工艺 焊接时采用短弧焊有利于防止氮气孔,气体保护焊时用活性气体保护有利于防止氢气孔,选用氧化铁型焊条可提高抗锈能力。金属熔炼时,控制熔炼温度勿使其过高,或采用真空熔炼,可降低液态金属的含气量。

(3)对液态金属进行除气处理 金属熔炼时常用的除气方法有浮游去气法和氧化去气法。前者是向金属液中吹入不溶于金属的气体(如惰性气体、氮气等),使溶解的气体进入气泡而排除;后者是对能溶解氧的液态金属(如铜液)先吹氧去氢,再加入脱氧剂去氧。

焊接时可利用焊条药皮或焊剂中的CaF2和碳酸盐高温分解出的CO2气体进行除氢。

(4)阻止液态金属内气体的析出 提高金属凝固时的冷却速度和外压,可有效阻止气体的析出。如采用金属型铸造,密封加压等方法,均可防止析出性气孔的产生。