在工件上加工出辅助工艺凸边以提高其径向刚度,减少夹紧变形(3)为减少热处理变形的影响,应将热处理工序安排在粗精加工阶段之间进行,使热处理 变形在精加工阶段中得以修正4-18 箱体加工的精基准有几种方案?比较它们的优缺点和适用场合(1)三面定位:箱体加工常用三个相互垂直的平面做定位基准,在单件和中小批生产中应 用广泛优点:有利于保证孔系和各平面间的相互位置精度;三面定位准确可靠,夹具结 构简单,工件拆卸方便缺点:三面定位有时会影响定位面上的孔或其他要素的加工(2)一面两孔定位:箱体加工常用底面及底面上的两个孔作为定位基准,用于成批生产中, 组合机床与自动线加工箱体时优点:基准重合有利于保证孔系与底面的相互位置精度;一面两孔定位,可 作为大部分工序的定位基准,在一次安装下可加工除底面外的其他五个面 上的孔或平面,实现基准统一;一面两孔定位稳定可靠,夹紧方便,易于 实现自动定位和自动夹紧缺点:两孔定位的误差对相互位置精度的提高有所影响4-20 安排箱体加工顺序时,一般遵循哪些主要原则?(1)先面后孔的加工顺序(2)粗精加工分阶段进行(3)合理安排热处理工序4-21 箱体孔系的加工方法有哪些?适用于什么场合?镗模法:广泛用于成批及大批量生产,即使是单件小批量生产,对于精度要求较高,结构复 杂的箱体孔系,也采用镗模法找正法:孔系精度要求不高加工中心:中小批量生产,孔系要求精度较高4-25 比较滚齿与插齿的工艺特点及适用范围4-26 比较滚齿、插齿和剃齿的加工质[1]量5-1 试举例说明加工精度、加工误差、公差的概念,他们之间有什么区别?加工精度:零件经机械加工后,其几何参数的实际值与理想值得符合程度加工误差:实际值与理想值的差公差:实际参数的允许变动量。 区别:加工精度和加工误差都是从不同的角度在描述误差,但是加工误差的大小由零件的实际测量的偏离量来衡量,而加工精度的高低由公差等级或者公差值来衡量,并由加工误差的大小来控制。一般来说,只有加工误差小于公差时才能保证加工精度。 5-4 车床床身导轨在垂直面内及水平面内的直线度对车削轴类零件的加工误差有什么影响?影响程度各有何不同?

在工件上加工出辅助工艺凸边以提高其径向刚度,减少夹紧变形

(3)为减少热处理变形的影响,应将热处理工序安排在粗精加工阶段之间进行,使热处理 变形在精加工阶段中得以修正

4-18 箱体加工的精基准有几种方案?比较它们的优缺点和适用场合

(1)三面定位:箱体加工常用三个相互垂直的平面做定位基准,在单件和中小批生产中应 用广泛

优点:有利于保证孔系和各平面间的相互位置精度;三面定位准确可靠,夹具结 构简单,工件拆卸方便

缺点:三面定位有时会影响定位面上的孔或其他要素的加工

(2)一面两孔定位:箱体加工常用底面及底面上的两个孔作为定位基准,用于成批生产中, 组合机床与自动线加工箱体时

优点:基准重合有利于保证孔系与底面的相互位置精度;一面两孔定位,可 作为大部分工序的定位基准,在一次安装下可加工除底面外的其他五个面 上的孔或平面,实现基准统一;一面两孔定位稳定可靠,夹紧方便,易于 实现自动定位和自动夹紧

缺点:两孔定位的误差对相互位置精度的提高有所影响

4-20 安排箱体加工顺序时,一般遵循哪些主要原则?

(1)先面后孔的加工顺序

(2)粗精加工分阶段进行

(3)合理安排热处理工序

4-21 箱体孔系的加工方法有哪些?适用于什么场合?

镗模法:广泛用于成批及大批量生产,即使是单件小批量生产,对于精度要求较高,结构复 杂的箱体孔系,也采用镗模法

找正法:孔系精度要求不高

加工中心:中小批量生产,孔系要求精度较高

4-25 比较滚齿与插齿的工艺特点及适用范围

4-26 比较滚齿、插齿和剃齿的加工质[1]量

5-1 试举例说明加工精度、加工误差、公差的概念,他们之间有什么区别?

加工精度:零件经机械加工后,其几何参数的实际值与理想值得符合程度

加工误差:实际值与理想值的差

公差:实际参数的允许变动量。

区别:加工精度和加工误差都是从不同的角度在描述误差,但是加工误差的大小由零件的实际测量的偏离量来衡量,而加工精度的高低由公差等级或者公差值来衡量,并由加工误差的大小来控制。一般来说,只有加工误差小于公差时才能保证加工精度。

5-4 车床床身导轨在垂直面内及水平面内的直线度对车削轴类零件的加工误差有什么影响?影响程度各有何不同?

题目解答

答案

答:1)车床导轨在水平面内有直线度误差 ,则车外圆时工件会产生半径误差

,则车外圆时工件会产生半径误差 R,即

R,即 ;2)若车床导轨在垂直面内有直线度误差

;2)若车床导轨在垂直面内有直线度误差 ,车外圆时,引起的工件半径误差

,车外圆时,引起的工件半径误差 。

。

垂直面内的直线度误差对工件的尺寸精度影响不大,可忽视;而在水平面内的直线度误差,对工件尺寸精度的影响甚大,不能忽视。

5-6 在车床上用两顶尖装夹工件车削细长轴时,出现下图的误差是什么原因?应分别采用什么办法来减少或消除?

5-6 在车床上用两顶尖装夹工件车削细长轴时,出现下图的误差是什么原因?应分别采用什么办法来减少或消除?

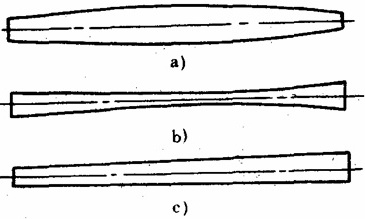

答: a) 误差原因:1)由于细长轴工件的刚性差,在加工过程中因受力变形而使加工出的 工件呈两端细中间粗的鼓形。随着切削力作用点位置变化,在两端,工件刚度最大, 变形最小,切去的金属层厚;中间工件刚度最小,变形最大,切去的金属层薄。 2)误差复映 减小误差的措施: 使用中心架或跟刀架,提高工件的刚度,比如改为反向进给,使工件 由轴向受压变为轴向受拉。

b) 误差原因: 1) 机床的刚性较差。随着切削力作用点位置变化,在两端,机床变形较大,切去的金属层 薄;中间机床变形较小,切去的金属层厚。因此因工件受力变形而使加工出的工件呈两 端粗、中间细的鞍形。

2)误差复映 减小误差的措施: 1)提高机床部件的刚度,减小载荷及其变化 2)减小误差复映系数或减小毛坯形状误差

c) 误差原因: 1)机床导轨与主轴不平行 2)主轴回转误差中的倾角摆动 3)尾座偏移(前后顶尖连线与导轨扭曲) 减小误差的措施: 合理选择切削用量和刀具几何参数,并给以充分冷却和润滑,以减少切削热。提高 导轨副的导向精度。

5-7 试分析在砖塔车床上将车刀垂直安装加工外圆时,影响直径误差的因素中,导轨在垂直面内和水平面内弯曲,哪个影响大?与卧式车床比价有什么不同?为什么?